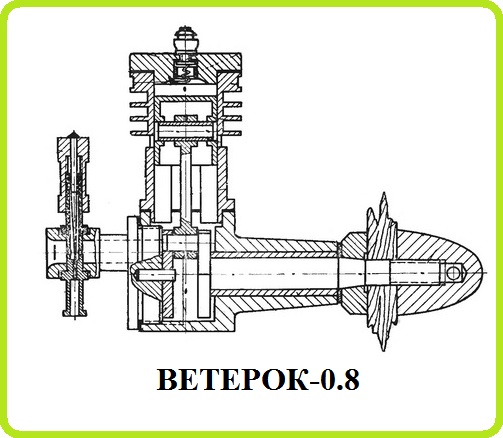

Как сделать авиамодельный двигатель типа ВЕТЕРОК 0,8

Для советского человека не секрет, что микродвигатели можно сделать своими руками а не только купить готовый. В былые времена многие авиамоделисты сами себе изготавливали микродвигатели а та так же дорабатывали уже существующие. Ниже изложенная статья поможет узнать некоторые моменты самостоятельного изготовления микродвигателя маленького объема. На примере двигателя ветерок с рабочим объемом 0,8 см3

Технические данные «Ветерка»

Диаметр цилиндра 10 мм

Ход поршня 10 мм

Рабочий объем 0,8 см3

Высота 51 мм

Ширина 30 мм

Длина 69 мм

Рабочие обороты на винте 150х70 мм 12 800 об/мин

Мощность двигателя на валу 0,06 л. с.

Степень сжатия 9 атм

Состав горючего:

75% метилового спирта (метанол);

25% касторового масла.

Авиамодельный двигатель малого объема — около 1 см3 — давняя мечта наших авиамоделистов. В первую очередь такой двигатель необходим моделистам-школьникам. Чем меньше объем двигателя, тем меньше усилий требуется для того, чтобы его завести. Поэтому двигатель в 1 см3 наверняка найдет широкое распространение среди юных авиамоделистов. Кроме того, надо учесть, что в последнее время у авиамоделистов-спортсменов во всем мире значительно возрос общий уровень летных достижений моделей свободного полета и намечается стремление через год два уменьшить максимально допустимый рабочий объем двигателя для всех таймерных моделей чемпионатного класса с 2,5 м3 до 1,5 или даже до 1 см3.

Наконец, микролитражные модельные двигатели малых кубатур (до 0,8 см3) могут с успехом применяться и для моделей автомобилей, лодок, глиссеров.

Двигатель «Ветерок» был нами построен и испытан, причем выполнялись одновременно три экземпляра двигателя. Об одном из них мы и хотим вам рассказать.

Изготовление микролитражного двигателя «Ветерок» под силу любой станции юных техников, где есть простейшие токарные и фрезерные станки. Однако надо заметить, что только при аккуратном и точном выполнении всех советов по изготовлению детален и сборке двигателя можно получить желаемые результаты.

Двигатель «Ветерок» двухтактный, калильного типа, может работать на любом спиртовом горючем в смеси с касторкой.

Как же изготовить «Ветерок»?

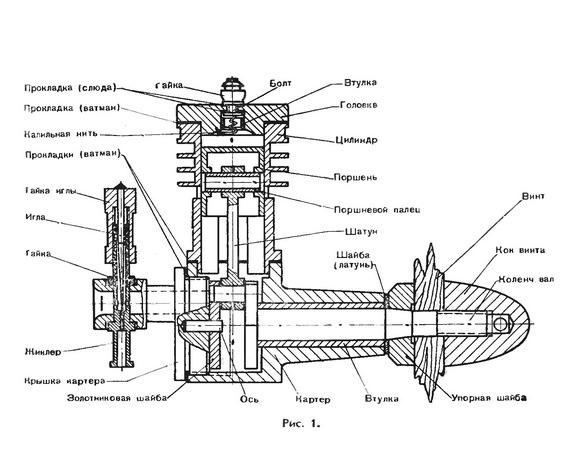

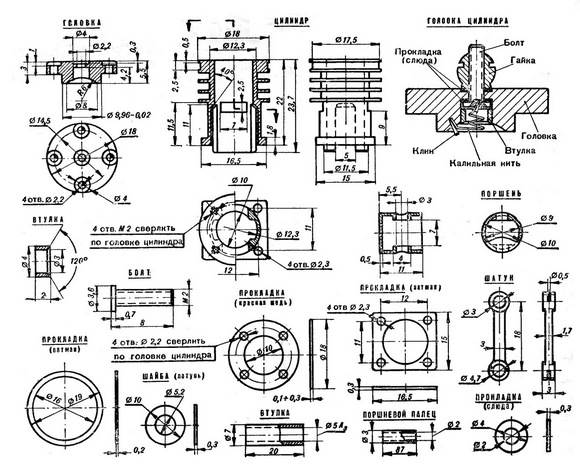

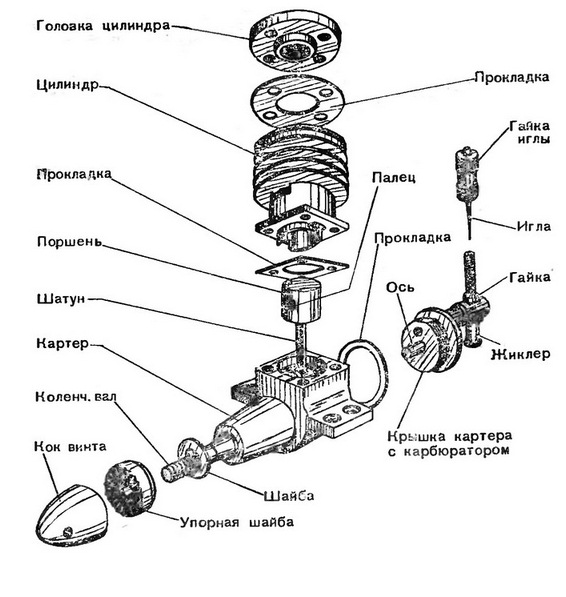

Начинать изготовление двигателя надо с самой главной детали — цилиндра. Цилиндр состоит из головки, втулки, болта, слюдяных прокладок, калильной нити, гайки и клиньев.

Сама головка изготовляется из материала Д16Т диаметром 20 мм. Пруток зажимается в кулачковый патрон, и производится полная обработка по чертежу той стороны прутка, где должна быть сферическая выемка. Далее сверлятся отверстия диаметром 4 и 22 мм. Сферическая выемка полируется пастой ГОИ. Затем деталь отрезается от заготовки. Обратная сторона детали обрабатывается в специальной оправке, которая зажимается в кулачковый патрон станка. Затем размечаются и сверлятся отверстия под винты крепления к цилиндру.

Болт точится из стали У5 по чертежу. В головке болта высверливается глухое отверстие диаметром 0,6 мм под медный клин для заделки калильной нити.

Это отверстие сверлится под углом к телу болта. Гайка и втулка точатся соответственно из латуни и дюралюминия Д16Т по чертежу.

Калильные нити можно делать из платиновой, родиевой или иридиевой проволоки. Возможно использование проволоки от старых термопар нагревательных термических печей, причем их необходимо калибровать фильерами.

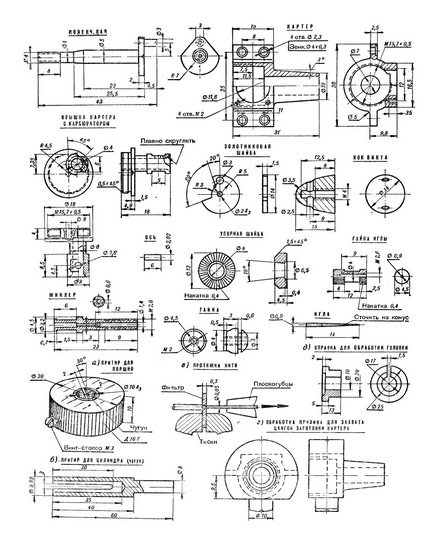

Фильер представляет собой пластинку из нержавеющей нагартованной стали (или из стали У8) толщиной 0,3 мм. В этой пластинке нужно пробить отверстие обломанной иглой с помощью молотка. Иглу держите плоскогубцами. Протяжка проволоки для нити показана на рисунке 3 в.

Нить наматывается в спираль на оправке диаметром 1 мм. Шаг намотки 0,6-0,7 мм.

Особенно хорошо работают спирали, свитые из двойной или тройной проволочки платины толщиной 0,05 мм

Порядок сборки головки цилиндра следующий.

Конец спирали закрепляется медным клином в болте ударами по бородке молоточком. На болт надеваются слюдяные прокладки толщиной 0,3 мм. Со стороны полусферы в головку вставляется болт. В выточку головки закладываются слюдяные прокладки общей толщиной 0,5 мм. За-тем навертывается латунная гайка» которая затягивается круглогубцами до полной герметичности головки. Необходимо проверить, изолирован ли болт от головки. При этом запрессовывается втулка, закрепляется по месту второй конец калильной спирали. Это производится при помощи медного клина. Теперь можно приступить к проверке исправности калильного элемента. Проверка производится под напряжением от одной аккумуляторной банки, дающей напряжение 1,2 - 1,4 в. Из холоднокатаной медной фольги разных толщин изготовляется несколько прокладок соответственно 0,1, 0,2, 0,3 мм. При доводке двигателя выбирается лучшая.

Заготовка цилиндра делается из прутка диаметром 20 мм (рис. 2). Эта заготовка обтачивается на станке до диаметра 18 мм, сверлится сверлом диаметром 9,5 мм. и затем у нее протачиваются наружные размеры. При нарезке ребер желательно подпереть цилиндр задней бабкой и прорезать на обратном ходу. После этого у него протачивается внутренний диаметр до размера 9,8 мм. Отрезанный от заготовка, цилиндр проходит слесарную обработку: опиливается фланец крепления (можно на наждачном круге), засверливаются отверстия в головке и фланце, нарезается резьба для крепления головки цилиндра, распиливаются выхлопные окна и фрезеруются перепускные каналы. Головка цилиндра подвергается термообработке до R 45 — 47, Желательно шлифовать зеркало цилиндра до размера диаметра 10 ± 0,02 мм. Окончательно доводится размер диаметра чугунным притиром с пастой ГОИ (рис. 3, б).

Особое внимание нужно уделить обеспечению герметичности, для чего на плите следует притереть верхний фланец цилиндра. Прокладка под цилиндр вырезается из ватмана (рис. 2).

Поршень точится на токарном станке из стали У10 или У12 диаметром 12 мм. Заготовка обтачивается до диаметра 11 мм и просверливается до диаметра 7 мм, глубиной 10,5 мм. Поршень растачивается внутри по размерам, приведенным на чертеже. Затем протачивается наружный размер до диаметра 10,2 или 10,3 мм, после чего поршень отрезается от заготовки. После этого сверлится отверстие под поршневой палец сверлом диаметром 2,9 мм и зачищается хорошей разверткой ЗА на малом ходу, с маслом. Калится поршень до Rс 60—62, шлифуется снаружи до размера 10 ± 0,02 мм и притирается по цилиндру чугунным притиром (рис. 3, а). Необходимо также притереть отверстие под поршневой палец медной проволокой толщиной 3 мм.

Поршневой палец делается из заготовки стали У8 или У10 диаметром 4 или 5 мм. Заготовка торцуется и засверливается сверлом диаметром 1,9 мм, а затем протачивается снаружи до диаметра 3,2 мм и отрезается от заготовки. После этого деталь следует закалить до Rс = 60-62. Наконец она шлифуется и притирается по отверстию в поршне.

Контур шатуна размечается вдоль проката на прессованном дюралюминиевом профиле Д16Т. Затем засверливаются два отверстия сверлом диаметром 2,9 мм на расстоянии 18 мм. Производится слесарная обработка по чертежу, после чего отверстия разворачиваются разверткой ЗА3 (с маслом), а затем зачищаются. Необходимо следить, чтобы в них не попал абразив, вызывающий сильный износ поршневого пальца. Поверхность шатуна полируется гладким стальным каленым стержнем.

Для коленчатого вала вытачивается заготовка из стали 12XH3A или из 18ХНВА диаметром 14 мм, длиной 43 мм. В ней засверливаются центровые углубления: два — по оси заготовки и два — смещенные от оси на 5 мм. Сначала обрабатывается палец кривошипа в смещенных центрах, после чего в центрах на оси протачивается шейка и носок коленчатого вала. Затем нарезается резьба М4. После этого производится слесарная обработка. Деталь цементируется на глубину 0,5 мм, калится до Rc — 42- 45 и, наконец, шлифуется с притиркой трущихся поверхностей.

На заготовке, зажатой в кулачковый патрон диаметром 50 - 55 мм из Д16Т, протачивается носок картера и кривошипная камера с нарезанием резьбы под крышку, после чего носок картера отрезается от заготовки по размеру, указанному на чертеже. В картер запрессовывается бронзовая втулка, выточенная заранее по чертежу (рис. 5). После этого производится разметка расположения цилиндра и засверливаются центровые углубления по оси цилиндра для обработки места его крепления.

Зажав заготовку картера в центрах, обрабатываете прилив диаметром 10 мм для захвата цангой (рис. 5, г). Зажав заготовку в цанге, обрабатываете место крепления цилиндра по чертежу.

Затем производится фрезерная и слесарная обработка картера. Задняя крышка картера (рис. 5) с карбюратором вытачивается из заготовки Д16Т за два приема. Сначала производится торцевание, затем обработка по внешним размерам и разделка отверстия под ось. На длине 18 мм отрезается крышка от заготовки и производится разметка отверстия карбюратора, которое засверливается сверлом диаметром 3,9 мм и разделывается разверткой 4А3. Деталь зажимается в центре, и производится токарная обработка корпуса карбюратора. После этого происходит слесарная обработка детали по чертежу (рис. 3).

Жиклер и гайка иглы вытачиваются из латуни Л59 или Л62 по чертежу (рис. 3).

Игла карбюратора изготовляется на токарном станке из проволоки ОВС, предварительно нормализованной (прогревается до 200 - 240°С в течение 20 - 30 мин.). Упорная шайба и кок (рис. 3) вытачиваются из Д16Т по чертежу. Крепежные винты подбираются по месту и диаметрам, указанным на чертежах. Размеры и материалы прокладок и шайб указаны на чертежах.

Ось изготовляется из проволоки ОВС диаметром 2,5 мм и шлифуется до чертежных размеров.

Золотниковая шайба (рис. 3) делается из 1,5 мм текстолита или гетинакса. На токарном станке вытачивается круглая заготовка, затем производится ее слесарная обработка по размер рам, указанным на чертеже, и притирается рабочая поверхность.

Сборка двигателя

Сборка двигателя производится в следующей последовательности:

- 1) запрессовывается ось золотника;

- 2) надевается золотник, смазанный маслом;

- 3) вставляется в картер коленчатый вал, смазанный маслом;

- 4) соединяется шатун с поршнем поршневым пальцем, нижняя головка надевается на палец кривошипа коленчатого вала;

- 5) ввертывается в картер крышка с прокладкой и золотником;

- 6) прокладывается прокладка под цилиндр, смазываются поршень и цилиндр маслом, надевается цилиндр на поршень;

- 7) завертываются крепежные винты М2 длиной 5 мм;

- 8) проверяется легкость вращения коленчатого вала;

- 9) надевается упорная прокладка, упорная шайба, винт и кок, снова проверяется легкость вращения коленчатого вала;

- 10) устанавливается жиклер и гайка с иглой на карбюратор;

- 11) ставится на место головка с прокладками, и двигатель устанавливается на стенд; подсоединяется резиновой трубкой бачок с горючим;

- 12) подсоединив аккумулятор на массу и гайку головки цилиндра, проверните за винт вал двигателя; закрыв карбюратор пальцем, попытайтесь запустить двигатель, резко нажимая указательным пальцем на винт.

Применяется аккумулятор кадмиево-никелевый, марки КН-10 — 2 банки на 2,4 в.

Регулировка оборотов производится иглой карбюратора. Как только режим двигателя станет устойчивым, отсоедините провода от мотора. Необходимо перед эксплуатацией двигатель обкатать в течение 30 -35 мин.

Е. СУХОВ, В. НОСКОВ

для журнала Моделист Конструктор

Может быть вам будет интересно посмотреть и другие статьи о доработке авиамодельных двигателей

Обзоры пилотажных и не только авиамодельных двигателей можно посмотреть тут

Кордовые модели F2B | Control line stunt | Aerobatics