Двигатель для скоростной кордовой модели

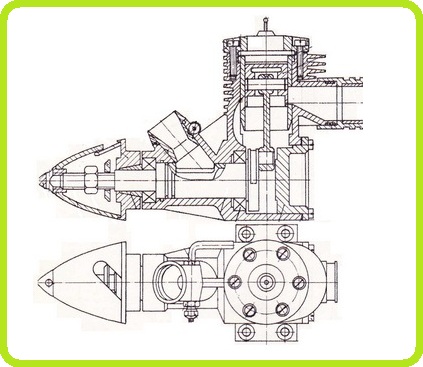

Для скоростной модели («КР» № 12, 1983 г.) двигатель был создан в 1981 г. В основу конструкции положены традиционные ныне для скоростных двигателей решения. Отличительные особенности — применение четырехканальной схемы продувки гильзы, развитое оребрение в зоне выхлопного патрубка, тщательно подобранная резонансная трубка. Двигатель совершенствовался и претерпел ряд изменений в конструкции и технологии. И сейчас еще не исчерпаны возможности повышения его мощности путем снижения механических и тепловых потерь.

Двигатель состоит из картера, отлитого из материала АК4 таким образом, чтобы иметь минимальные затраты на механическую обработку снаружи. Отливка выполняется в разъемный чугунный кокиль.

Продувочные каналы, выхлопной патрубок и канал всасывания оформляются графитовыми стержнями. Графит позволяет получить малые искажения по геометрии и выдержать размеры внутренних полостей, что очень важно при дальнейшей обработке и сборке микродвигателя.

Полученная отливка предварительно обрабатывается, освобождается от графита, проходит термообработку и искусственное старение, пескоструится и тщательно вымывается, после чего картер растачивается. Минимальная толщина стенок картера — 2 мм в зоне каналов, 2,5 мм — в носке и в зоне опорных лапок. Развал между осью вала двигателя и осью гильзы в картере — 0,008 мм на длине 30 мм. Отверстие под диффузор с углом 50° между осью вала и осью карбюратора. Диффузор проходным сечением от 6,5 до 7 мм снабжен питателем Ø 1,2 мм, что обеспечивает стабильный взлет и устойчивую работу в полете. Задняя крышка из литника, по торцу со стороны вала хромирована на толщину 0,015—0,020 мм, это предохраняет шатун от контакта с алюминием. На выхлопе выполнена проточка 4X1 мм под резиновое уплотнительное кольцо для герметизации по переходнику резонансной трубки.

Вал двигателя — из стали 12ХНЗА, цианирован на глубину 0,30 мм с последующей обработкой холодом (HRC 62—63 ед). Были попытки эксплуатировать валы из стали 40Х, 18ХНВА, но должного результата не получено из-за неудовлетворительной работы кривошипа.

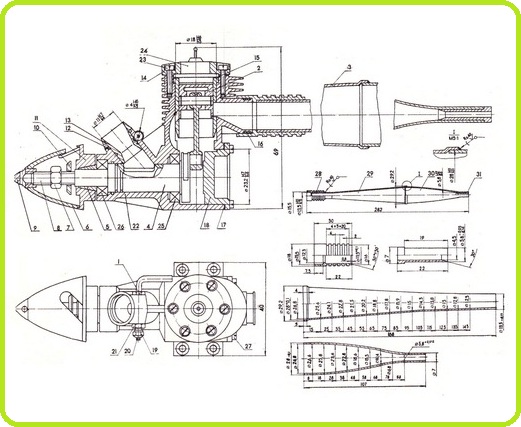

Что бы увеличить рисунок кликните на него.

Рисунок 1.

1. Штуцер жиклера. 2. Поршневая группа. 3. Труба резонансная. 4. Коленчатый вал. 5. Опорный конус, 6. Корпус обтекателя. 7. Гайка. 8. Стяжная шпилька. 9. Носок обтекателя. 10. Шайба. 11. Опорная шайба. 12. Кольцо. 13. Диффузор. 14. Головка. 15. Прокладка. 1б. Уплотнение. 17. Прокладка. 18. Задняя крышка. 19. Накидная гайка. 20. Игла. 21. Гайка. 22. Картер. 23. Винт. М 2,5x12 24. Головка-свеча калильная ГСК1 25. Шарикоподшипник 12x21. 26. Шарикоподшипник 8x16. 27. Винт М 2,5х6. 28. Переходник. 29. Передний конус. 30. Задний конус; 31. Втулка.

На валу два радиальных подшипника: в носке 8X16 и в корне 12X21. Носок имеет резьбовое отверстие под шпильку М6Х0,75. Впускное отверстие Ø 8 мм. Щека вала диаметром 22 мм и толщиной 4,30 мм дополнительно балансируется с учетом веса шатуна и поршневой группы. Добалансировка выполнена с учетом всасывающего окна двумя грузиками из вольфрама Ø 4,35 мм и длиной 4,6 мм.

Шатун двигателя — из Д16АТ с втулкой в нижней головке из бронзы БрОС 10—10. Такое сочетание материалов — вал — сталь 12ХНЗА (HRC 62—63) и втулка шатуна — БрОС 10—10 — далеко не лучший вариант, но гарантирует надежную работу узла при зазоре между кривошипом вала и втулкой 0,04—0,05 мм. Шатун имеет длину между осями отверстий 26 мм, толщину — 3 мм и двутавровое сечение.

Поршень из материала АК-21 традиционных для этого типа двигателей размеров — Ø 15 мм, длина 14,5 мм. Он шлифован снаружи, имеет высокую геометрическую точность и чистоту. Палец поршня из стали У8А {HRC60) Ø 4 мм, длина 13 мм, с одной стороны засверлено отверстие 1,8 мм.

Гильза двигателя выполнена из латуни ЛС 59. Ее длина 27 мм, наружный диаметр 18 мм, общий Конус по рабочей части 90 мкм на длине гильзы.

Особенностью является четырехканальная продувка. Увеличение количества перемычек между окнами снизило вероятность западания поршня в зоне перепускных окон, что благоприятно сказалось на работе пары. Внутренняя поверхность гильзы хромируется на толщину 0,03 мм с последующей шлифовкой. После шлифовки гильза притирается алмазной пастой № 40 для повышения класса чистоты. Эта операция определяет повышенный ресурс-пары поршень—гильза. Подтверждение этому — эксперимент, проведенный на шлифованной паре и паре, имевшей супер финишную обработку.

После изготовления всех деталей двигателя сборка — наиболее ответственный этап работы. От качества ее зависит ресурс, наличие повышенных механических и тепловых потерь, безаварийные стендовые испытания и дальнейшая эксплуатация двигателя на модели.

Микродвигатель снабжен резонансной трубой, позволяющей повысить мощность до 1,45 л. с. при 36 000 об/мин. Двигатель успешно эксплуатируется с фазами выхлопа 180— 192°; впуск: начало — 35°, продолжительность — 205°; перепуск: 128 — 130°.

Готовность микродвигателя к эксплуатации на модели определяется на стенде: оценивается его работа с резонансной трубой, наличие компрессии в паре, тепловой режим, продолжительность устойчивой работы на 36 000 об/мин в течение 5—10 мин. После чего двигатель разбирается, осматривается и при отсутствии дефектов выполняется сборка и установка на модели.

А. КОХАНЮК, мастер спорта

Журнал Крылья Родины 1984

Похожие материалы

Как работает резонансная труба

Резонансные трубы для кордового пилотажа

Пилотажные двигатели с дудками (трубами)