Свойства и области применения вольфрамокобальтовых твердых сплавов

Вольфрамокобальтовые сплавы (ВК) состоят из карбида вольфрама и кобальта. Сплавы этой группы различаются содержанием в них кобальта, размерами зерен карбида вольфрама (WC) и технологией изготовления. Для оснащения режущего инструмента применяют сплавы с содержанием кобальта 3—10 %.

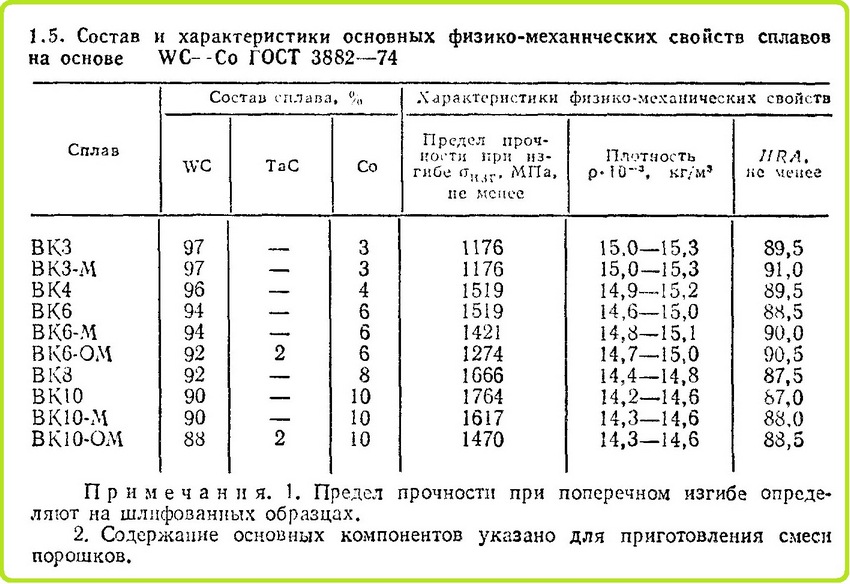

В табл. 1.5 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с ГОСТ 3882—74.

Табл. 1.5. Состав и характеристики основных физико-механических свойств сплавов на основе WC-Со ГОСТ 3882—74

Примечания. 1 Предел прочности при поперечном изгибе определеяют на шлифованных образцах.

2. Содержание основных компонентов указано для приготовления смеси порошков.

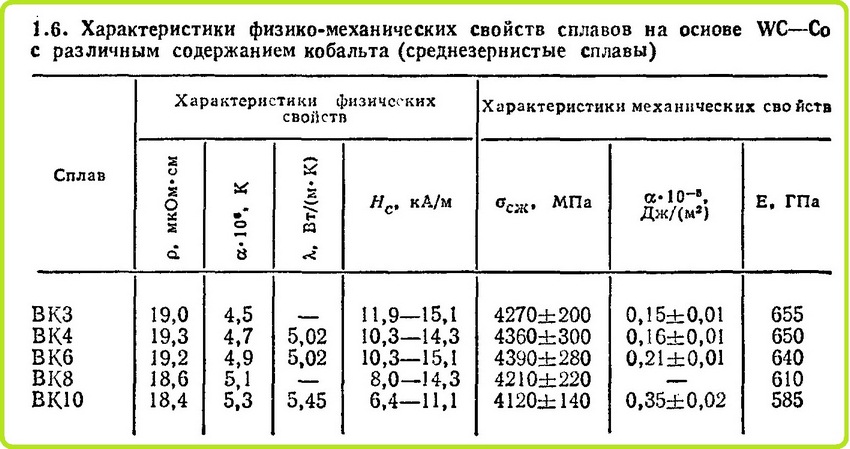

Характеристики физико-механических свойств сплавов на основе WC—Со с различным содержанием кобальта приведены в табл. 1.6.

При увеличении в сплавах содержания кобальта в диапазоне от 3 до 10 % предел прочности при поперечном изгибе, ударная вязкость и пластическая деформация возрастают, в то время как твердость и модуль упругости уменьшаются. С ростом содержания кобальта повышаются теплопроводность сплавов и их коэффициент термического расширения, при одновременном снижении удельного электрического сопротивления.

Из магнитных свойств сплавов для контроля наиболее широко используют коэрцитивную силу. Она обусловливается степенью напряженности кобальтовой фазы; чем тоньше прослойки этой фазы, тем выше значения коэрцитивной силы.

Значение коэрцитивной силы служит косвенным показателем зернистости сплава, так как размер участков кобальтовой фазы (при одном и том же содержании кобальта) зависит от размера зерен фазы WC, между которыми они располагаются. Значение коэрцитивной силы связано также с содержанием кобальта в сплаве, поскольку последнее влияет на размер участков кобальтовой фазы: чем выше содержание кобальта/тем ниже значения коэрцитивной силы.

Из всех существующих твердых сплавов, сплавы на основе WC—Со при одинаковом содержании кобальта обладают более высокими ударной вязкостью и пределом прочности при изгибе, а также лучшей тепло и электропроводностью. Однако стойкость этих сплавов к окислению и коррозии значительно ниже, кроме того, заготовки из них обладают большой склонностью к схватыванию со стружкой при обработке резанием.

Физико-механические свойства сплавов определяют их режущую способность в различных условиях эксплуатации.

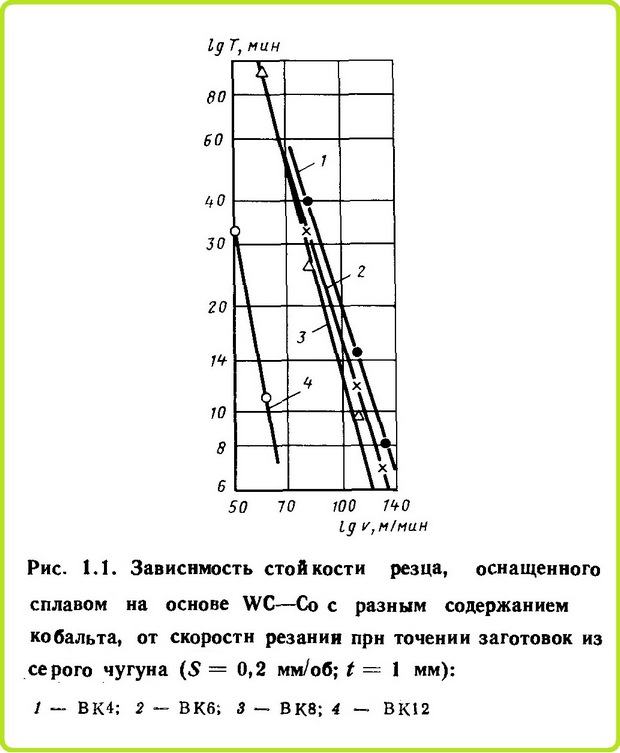

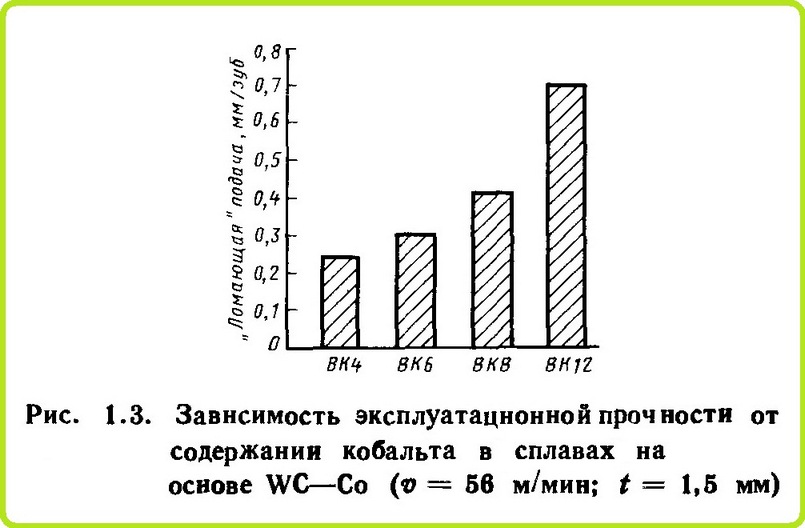

С ростом содержания кобальта в сплаве его стойкость при резании снижается, а эксплуатационная прочность растет.

Табл. 1.6 Характеристики физико-механических свойств сплавов на основе WC-Co с различным содержанием кобальта (среднезернистые сплавы)

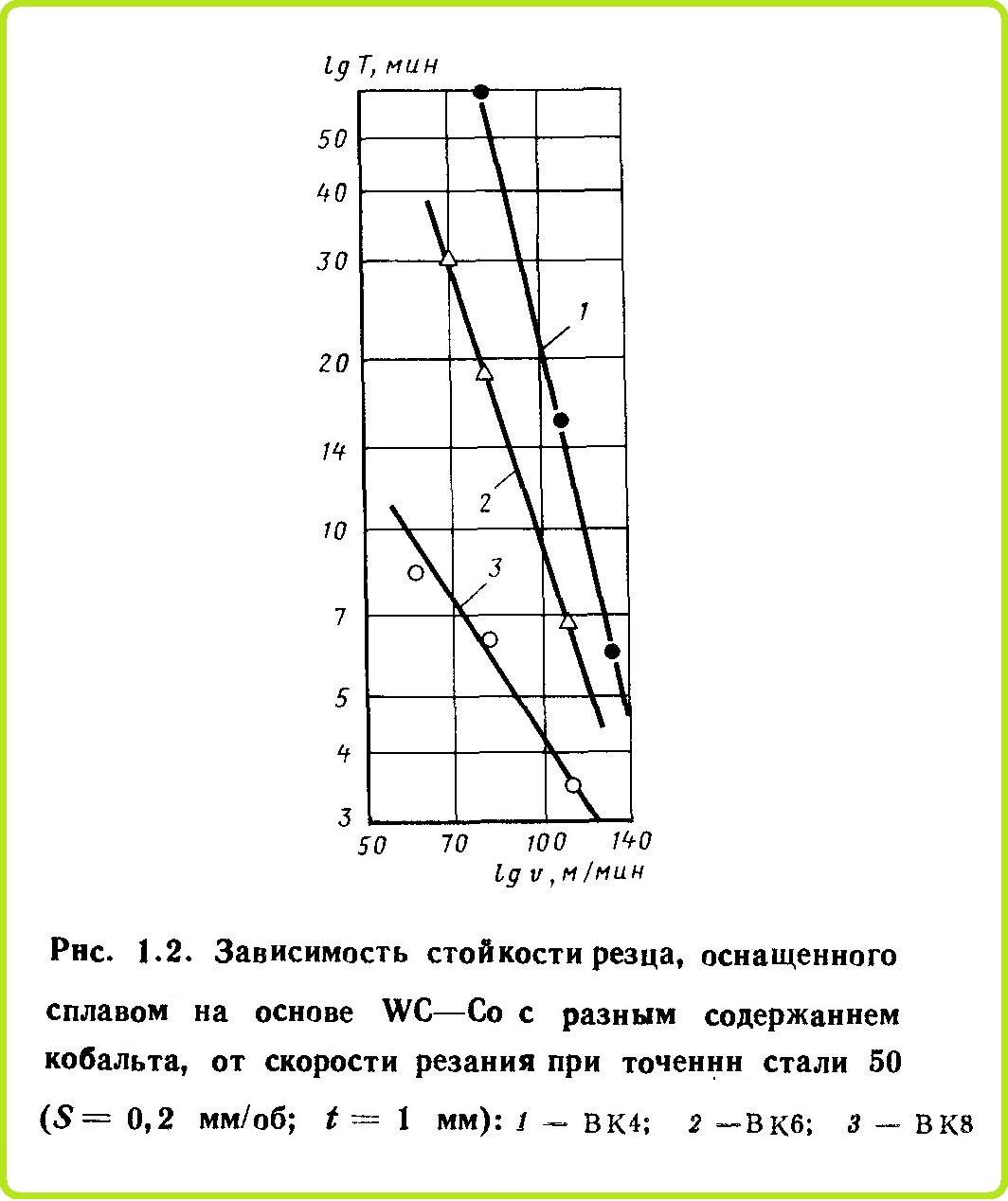

На рис. 1.1 и 1.2 показана зависимость стойкости от скорости резания для сплавов с различным содержанием кобальта при точении серого чугуна и стали 50, а на рис. 1.3 приведены значения подач, при которых происходит разрушение сплава во время фрезерования однозубой фрезой, что характеризует эксплуатационную прочность.

Рис. 1.1. Зависимость стойкости резца, оснащенного сплавом на основе WC—Со с разным содержанием кобальта, от скорости резании при точении заготовок из серого чугуна (S = 0,2 мм/об; t = 1 мм): 1— ВК4; 2-ВК6; 3-ВК8; 4 — ВК12

Рис. 1.2. Зависимость стойкости резца» оснащенного сплавом на основе WC—Со с разным содержанием кобальта, от скорости резания при точении стали 50 (S = 0,2 мм/об; t- 1 мм): 1 — ВК4; 2 —ВК6; 3 — ВК8

Рис. 1.3. Зависимость эксплуатационной прочности от содержания кобальта в сплавах на основе WC—Со (V = 56 м/мин; t = 1,5 мм)

Полученные закономерности положены в основу практических рекомендаций по рациональному применению конкретных марок сплавов. Так, сплав ВК3 с минимальным содержанием кобальта, как наиболее износостойкий, но наименее прочный рекомендуется для чистовой обработки с максимально допустимой скоростью резания, но с малыми подачей и глубиной резания, а сплавы ВК8, ВК10М и ВК10ОМ — для черновой обработки с пониженной скоростью резания и увеличенным сечением среза в условиях ударных нагрузок.

Вольфрамокобальтовые сплавы рекомендуются преимущественно для обработки материалов, дающих стружку надлома: чугунов, цветных металлов, стеклопластиков, фарфора и т. д.

При одинаковом содержании кобальта физико-механические и режущие свойства сплавов в значительной мере определяются зернистостью карбидной фазы, главным образом—средним размером зерен карбида вольфрама. Разработанные технологические приемы позволяют получать твердые сплавы, в которых средний размер зерен карбидной составляющей может изменяться от долей микрометра до 10—15 мкм.

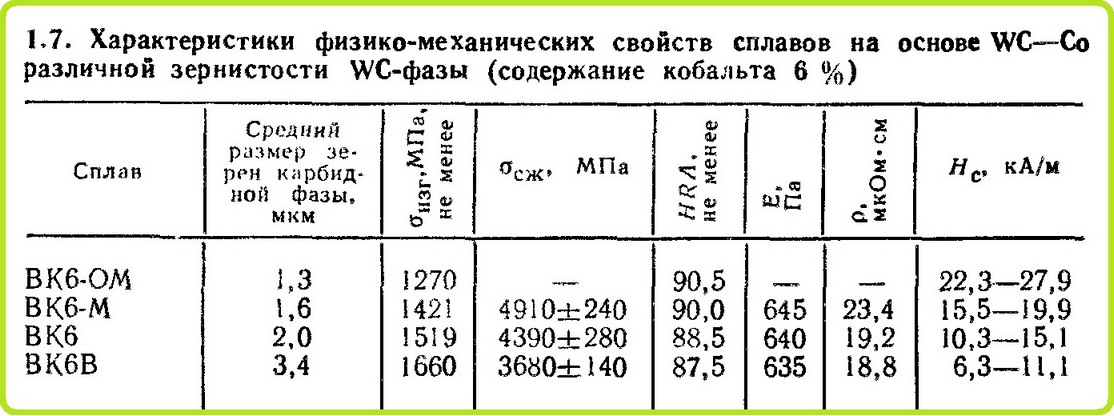

В табл. 1.7 приведены характеристики некоторых физико-механических свойств сплавов на основе WC—Со различной зернистости.

1.7. Характеристики физико-механических свойств сплавов на основе WC—Со различной зернистости WC-фазы (содержание кобальта 6 %)

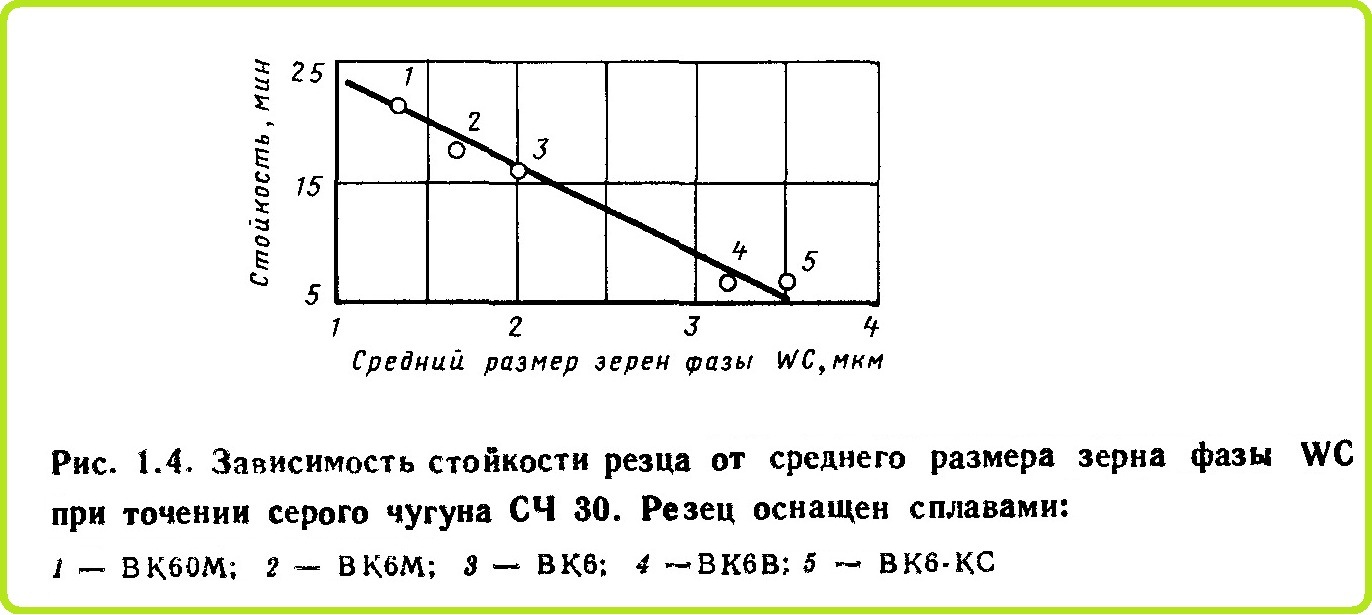

Зависимость стойкости твердосплавных резцов от среднего размера зерен фазы WC при точении серого чугуна показана на рис. 1.4.

Рис. 1.4. Зависимость стойкости резца от среднего размера зерна фазы WC при точении серого чугуна СЧ 30. Резец оснащен сплавами: 1 — ВК60М; 2 — ВК6М; 3 — ВК6; 4 — ВК6В; 5 — ВК6-КС

С увеличением размера зерен карбидовольфрамовой фазы сплава твердость, модуль упругости, сопротивление абразивному изнашиванию и стойкость при резании чугуна уменьшаются, а предел прочности при изгибе растет. Эта закономерность широко используется при создании сплавов различного назначения с заданными свойствами.

В СССР первыми такими сплавами были мелкозернистые сплавы ВКЗМ и ВК6М, показавшие хорошие результаты при обработке твердых чугунов, закаленных и коррозионно-стойких сталей, а также других труднообрабатываемых материалов.

Кроме того, мелкозернистые сплавы с повышенным содержанием кобальта, например ВК10М, применяют для оснащения цельно-твердосплавного мелкоразмерного инструмента: сверл, зенкеров, разверток и фрез различных типов,

Затем была разработана гамма сплавов с еще более мелкозернистой структурой (основная масса зерен карбида вольфрама размером менее 1 мкм) и содержанием кобальта 6 и 10 %. Они содержали также небольшие добавки карбида тантала (около 2 %) и ванадия (0,1 %), которые главным образом препятствуют росту зерен карбида вольфрама при спекании.

Сплав ВК6-ОМ обладает высокой стойкостью при тонком точении и растачивании жаропрочных и коррозионно-стойких сталей и сплавов некоторых марок, чугунов высокой твердости, в том числе ковких, закаленных сталей и алюминиевых сплавов. Особенно эффективен этот сплав при обработке вольфрама и молибдена, а также при развертывании и шабрении стальных и чугунных заготовок.

Сплав ВК10-ОМ предназначен для черновой и получерновой обработки коррозионно-стойких сталей, титановых и никелевых сплавов некоторых марок и особенно сплавов на основе вольфрама и молибдена.

Благодаря особо мелкозернистой плотной структуре сплавов можно при заточке и доводке инструментов, оснащенных сплавом типа «ОМ», достигать наименьших радиусов скругления режущих кромок. Это обеспечивает получение меньших шероховатости обработанной поверхности и отклонения размеров.

С целью экономии дефицитного тантала и снижения стоимости, разработаны сплавы, в которых карбид тантала заменен карбидом хрома. Карбид хрома тормозит рост зерна карбида вольфрама при спекании и при добавлении его получаются сплавы с весьма мелкозернистой однородной структурой и высокой износостойкостью. Что касается прочности, то добавка карбида хрома неоднозначно влияет на предел прочности при изгибе сплавов с разным содержанием кобальта: в сплаве с 6 % кобальта введение карбида хрома до 1 % по массе снижает предел прочности при изгибе (при комнатной температуре), в сплаве с 10 % кобальта добавка хрома не вызывает изменения прочности, а в сплаве с 15 % кобальта добавка карбида хрома даже повышает предел прочности по сравнению с аналогичным сплавом типа «ОМ».

Во всех случаях легирование сплавов карбидом хрома увеличивает их твердость и прочность при повышенных температурах.

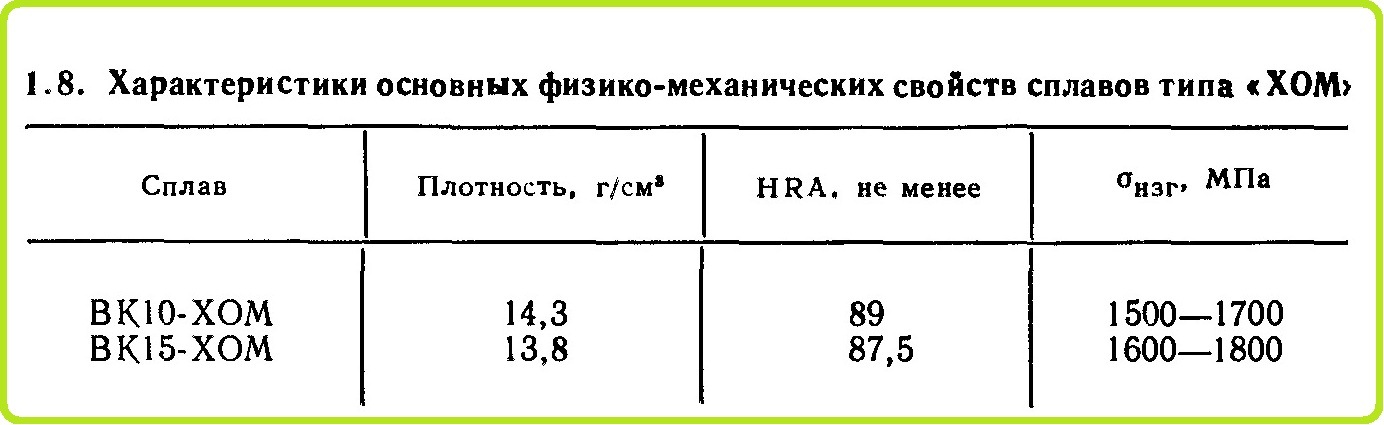

1.8. Характеристики основных физико-механических свойств сплавов типа «ХОМ»

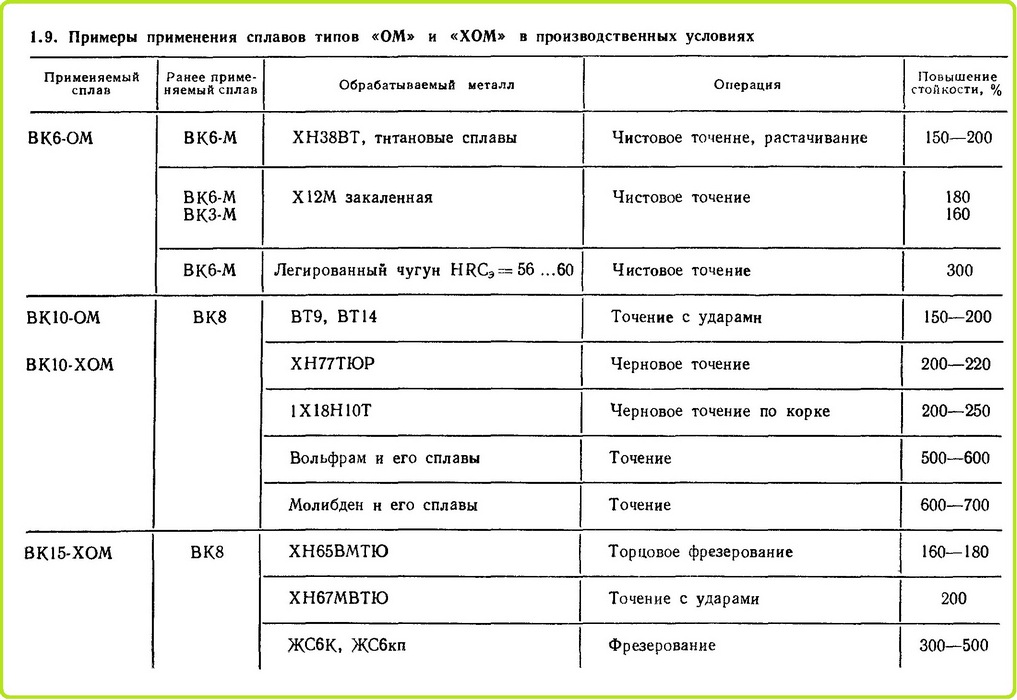

Характеристики основных физико-механических свойств сплавов типа «ХОМ» приведены в табл. 1.8, а примеры применения сплавов типа «ОМ» и «ХОМ» —в табл. 1.9. Наряду с содержанием кобальта и зернистостью фазы WC, большое влияние на режущие свойства сплавов на основе WC—Со оказывает содержание углерода в сплаве.

1.9. Примеры применения сплавов типов «ОМ» и «ХОМ» в производственных условиях

Наличие в сплаве избытка углерода в виде графита снижает износостойкость сплава, а недостаток углерода, вызывающий образование фазы η (двойной карбид вольфрама и кобальта), существенно повышает износостойкость, но снижает прочность. Содержание углерода в пределах двухфазной области системы W—С—Со не приводит к изменению фазового состава сплава, не отражается на составе кобальтовой фазы в связи с изменением растворимости вольфрама в кобальте. Состав кобальтовой фазы в значительной степени определяет ее свойства и тем самым свойства сплава в целом.

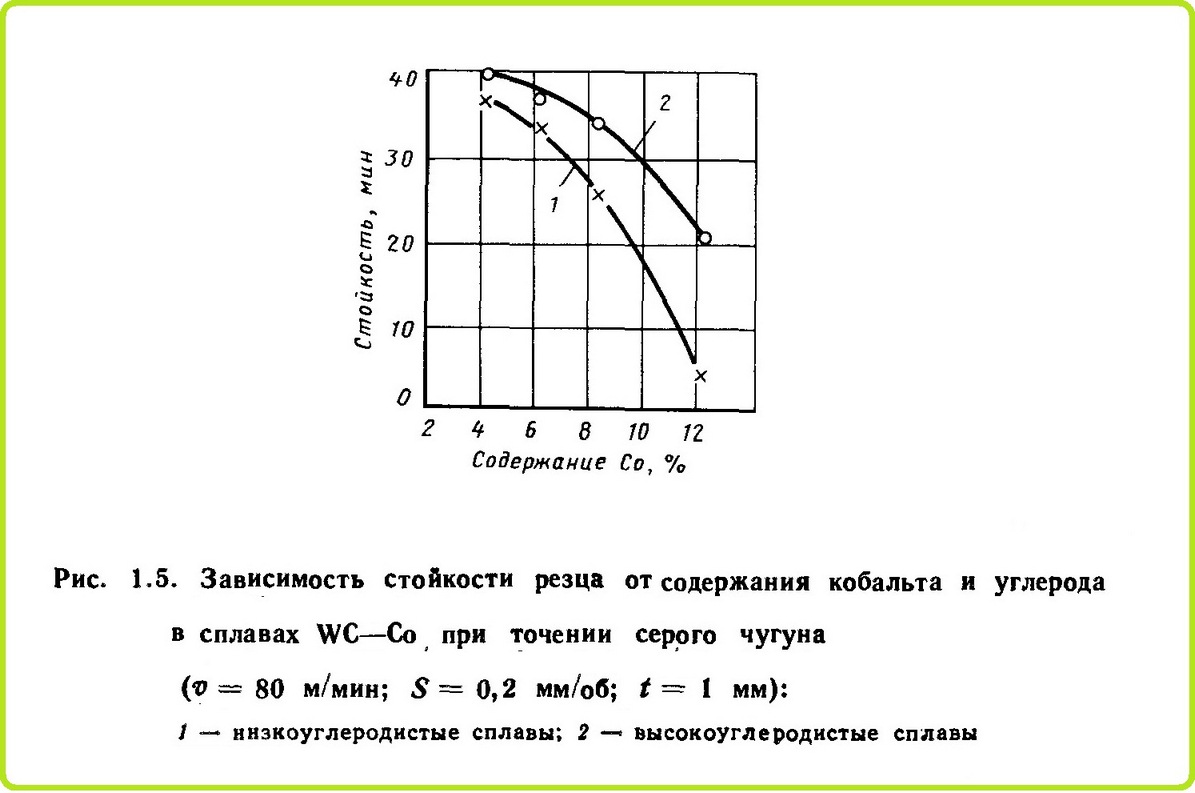

Получены зависимости различных свойств сплавов от состава цементирующей фазы (содержания углерода) в пределах двухфазной области, включая и режущие свойства. На рис. 1.5 показано изменение стойкости инструмента в зависимости от содержания кобальта для сплавов, находящихся на верхней (высокоуглеродистые) и нижней (низкоуглеродистые) границах двухфазной области.

Рис. 1.5. Зависимость стойкости резца от содержания кобальта и углерода в сплавах WC—Со при точении серого чугуна (v = — 80 м/мин; S= 0,2 мм/об; t= 1 мм):

1 — ннзкоуглеродистые сплавы; 2 — высокоуглеродистые сплавы

При одинаковом содержании кобальта низкоуглеродистые сплавы более износостойки, чем высокоуглеродистые; чем больше в сплаве содержится кобальта, тем сильнее сказывается влияние углерода. В то же время высокоуглеродистые сплавы более прочны.

Так как свойства сплавов на основе WC—Со изменяются в зависимости от содержания углерода в пределах двухфазной области, то сплавы с содержанием углерода на верхней границе наиболее прочны и технологичны. Примером может служить сплав ВК6-ВС, изготовленный из карбида вольфрама с высокой температурой карбидизации, заданных фазового состава и зернистости фазы WC, характеризующийся сочетанием износостойкости с повышенной прочностью, что позволяет эффективно заменять этим сплавом не только сплав ВК6, но и сплав ВК8 практически на всех операциях черновой обработки серого и модифицированного чугунов. При этом одновременно повышается и стойкость инструмента, и производительность обработки благодаря увеличению скорости резания.

Источник. Металлообрабатывающий твердосплавный инструмент: Справочник. В. С. Самойлов, Э. Ф. Эйхманс, В. А. Фаль-ковский и др.; Редкол.: И. А. Ординарцев (пред.) и др. —М.: Машиностроение, 1988. — 368 с: ил. — (Б-ка инструментальщика)

Похожие материалы: