Свойства и области применения титановольфрамокобальтовых твердых сплавов

Сплавы второй группы (на основе WC—TiC—Со) предназначены главным образом для оснащения инструментов при обработке резанием сталей, дающих сливную стружку. По сравнению со сплавами на основе WC—Со они обладают большей стойкостью к окислению, твердостью и жаропрочностью и в то же время меньшими теплопроводностью и электропроводностью, а также модулем упругости.

Способность сплавов на основе WC—TiC—Со сопротивляться изнашиванию под воздействием скользящей стружки объясняется также и тем, что температура схватывания со сталью у сплавов этого типа выше, чем у сплавов на основе WC—Со, что позволяет применять более высокие скорости резания при обработке стали и существенно повышать стойкость инструмента.

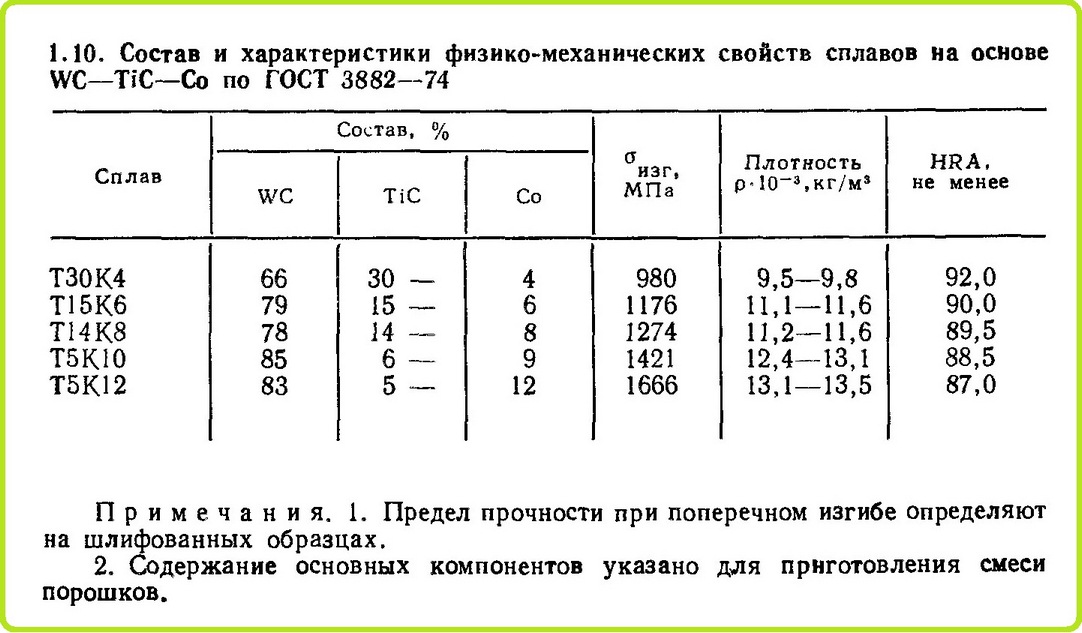

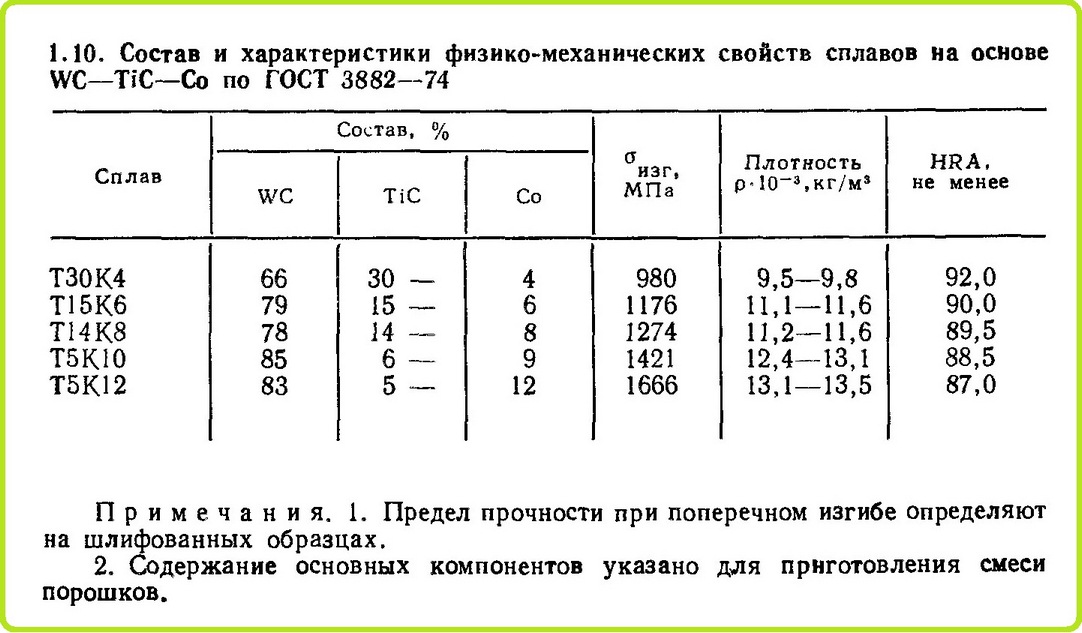

В табл. 1.10 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с ГОСТ 3882—74.

1.10. Состав и характеристики физико-механических свойств сплавов на основе WC—TiC—Co по ГОСТ 3882—74

Примечания. 1. Предел прочности при поперечном изгибе определяют на шлифованных образцах.

2. Содержание основных компонентов указано для приготовления смеси порошков.

Характеристики физико-механических свойств сплавов на основе WC—TiC—Со с различным содержанием кобальта приведены в табл. 1.11.

Так же как у сплавов на основе WC—Со, предел прочности при изгибе и сжатии и ударная вязкость увеличиваются с ростом содержания кобальта, в этом же направлении происходит снижение значений коэрцитивной силы.

У сплавов с одинаковыми содержанием кобальта и размером зерен карбидных фаз пределы прочности при изгибе и сжатии, ударная вязкость, пластическая деформация и модуль упругости уменьшаются при увеличении содержания карбида титана.

Твердость сплавов, имеющих одинаковую зернистость карбидных фаз и содержание карбида титана, уменьшается с ростом содержания кобальта, в то время, как при одинаковом размере зерен карбидных фаз и равном содержании кобальта твердость практически не зависит от содержания карбида титана в сплавах.

1.11. Характеристики физико-механических свойств сплавов на основе WC—TiC— Со с различным содержанием кобальта

Теплопроводность сплавов на основе WC—TiC—Со существенно ниже, а коэффициент линейного термического расширения и электрическое сопротивление выше, чем у сплавов WC—Со. Соответственно меняются и режущие свойства сплавов: при увеличении содержания кобальта снижается износостойкость сплавов при резании, а при увеличении содержания карбида титана (при постоянном объемном содержании кобальта) повышается износостойкость, но одновременно снижается эксплуатационная прочность.

Поэтому такие сплавы, как Т30К4 и Т15К6, применяют для чистовой и получистовой обработки стали с высокой скоростью резания и малыми нагрузками на инструмент. В то же время сплавы Т5К10 и Т5К12 с наибольшим содержанием кобальта предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Зависимость основных свойств сплавов от размера зерен карбидных фаз на основе WC—TiC—Со носит более сложный характер, так как одновременно оказывает влияние на свойства и зернистость фазы WC и зернистость фазы WC—TiC.

Наименьшую прочность при изгибе имеют сплавы с крупнозернистой титановой фазой и мелкозернистой фазой WC.

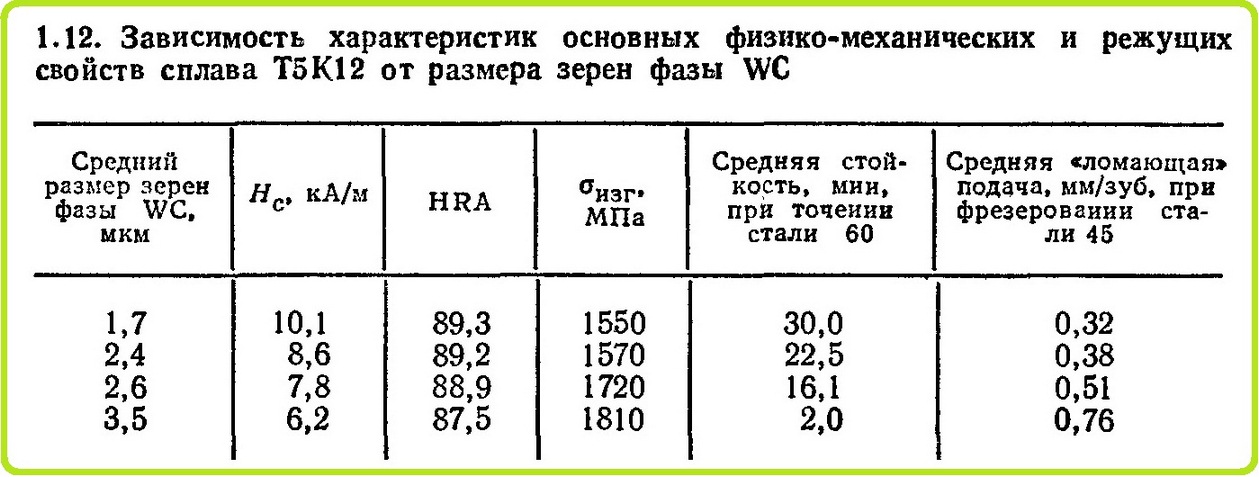

При постоянном размере зерен титановой фазы и с увеличением среднего размера зерен фазы WC твердость и износостойкость при резании уменьшаются, а прочность растет. Изменение указанных свойств в зависимости от зернистости фазы WC на примере сплава Т5К12 приведено в табл. 1.12. При постоянном размере зерен фазы WC и при увеличении размера зерен титановой фазы твердость сплава практически не меняется.

1.12. Зависимость характеристик основных физико-механических и режущих свойств сплава Т5К12 от размера зерен фазы WC

С увеличением содержания углерода в пределах трехфазной области предел прочности при изгибе растет, а твердость и износостойкость при резании снижаются, наличие структурно свободного углерода приводит одновременно к снижению прочности, твердости и износостойкости при резании. Присутствие в сплаве фазы η (двойной карбид вольфрама и кобальта) снижает предел прочности при изгибе, но повышает твердость и износостойкость при резании.

Для обработки сталей с ударными нагрузками твердые сплавы должны обладать не только прочностью, но и пластичностью.

Повышение пластичности достигается не только увеличением размера зерен фазы WC, но и применением высокотемпературных процессов восстановления вольфрама и карбидизации.

Сплавы на основе «высокотемпературного» карбида вольфрама обладают высокой сопротивляемостью ударным нагрузкам, что обусловлено сравнительно высокой пластичностью этих сплавов.

Путем введения в сплавы легирующих добавок получены сплавы, применяемые для резания стали с большими ударными нагрузками.

Разработан сплав Т4К8 для замены стандартного сплава Т5К10. Предел прочности его при изгибе 1600 МПа, в то время как у сплава Т5КД0 он составляет 1400 МПа. Предельная пластическая деформация Т4К8 1,6 %, а у сплава Т5К10 —0,4 %.

Сплав Т4К8 в большей степени, чем сплав Т5К10, сопротивляется ударным нагрузкам и может применяться при черновой токарной обработке стальных отливок при скорости резания 30—70 м/мин, глубине резания до 40 мм и додаче 1—1,2 мм/об. Стойкость инструмента, оснащенного сплавом Т4К8 в 1,5—2,0 раза выше, чем стойкость инструмента, оснащенного сплавом Т5К10.

Источник. Металлообрабатывающий твердосплавный инструмент: Справочник. В. С. Самойлов, Э. Ф. Эйхманс, В. А. Фаль-ковский и др.; Редкол.: И. А. Ординарцев (пред.) и др. —М.: Машиностроение, 1988. — 368 с: ил. — (Б-ка инструментальщика)

Похожие материалы: