Как работать со стекловолокном авиамоделисту

Представленная статья была написана много лет назад, но сейчас он не потеряла своей актуальности. Более того для тех кто только учиться делать детали из стекловолокна станет инструкцией.

Химия... Эго слово с новой силой звучит сейчас в каждом уголке нашей Родины. Она находит применение всюду. На стройках — новые материалы, на полях — удобрения, позволяющие повышать урожаи, на заводах и фабриках— замечательные пластмассы, синтетические волокна, прочные и красивые. А где и как могут применить достижения химии наши моделисты, любители водно-моторного, мотоциклетного, авиамодельного и других видов спорта? Пожалуй, тоже очень широко. Здесь мы познакомим вас с некоторыми очень интересными материалами современной химии и их применением в техническом творчестве.

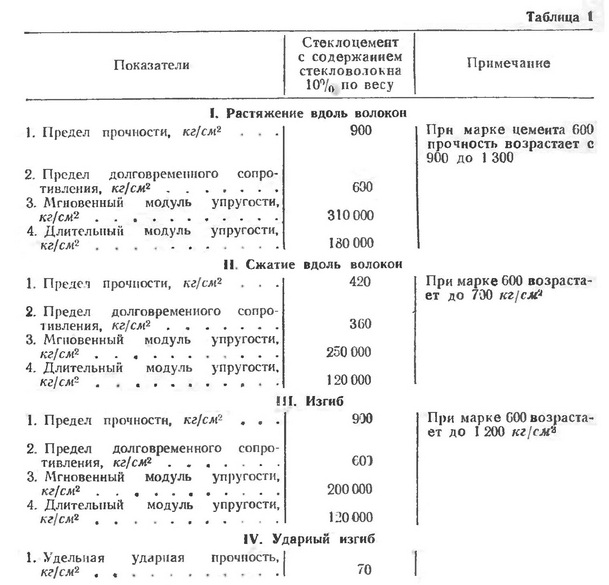

Для более наглядного сравнения мы тут же приводим таблицу 1, которая показывает основные механические характеристики стеклоцемента на основе глиноземистого цемента марки 400 и бесщелочного однонаправленного стекловолокна диаметром 10—12 микрон в виде срезов.

Успехи в области химии полимеров и технологии получения исключительно прочных, стойких, негорючих стеклянных волокон с малым удельным весом привели к созданию так называемых стеклопластиков и стеклоцементов. Эти материалы отличаются высокой удельной прочностью, низкой теплопроводностью, часто высокой термостойкостью и высокими технологическими и электроизоляционными характеристиками. Все это позволило широко применять новые материалы в различных отраслях промышленности: в авиационной и ракетной технике, автомобилестроении и судостроении, а также в электротехнике, химическом машиностроении и наконец в производстве изделий широкого потребления. Удельная прочность различных стеклотекстолитов советских марок в сравнении с металлами и некоторыми конструкционными пластиками приведена в таблице 2 (при комнатной температуре) .

По просторам наших рек и озер уже ходит немало мотолодок, глиссеров и яхт из этого нового материала.

Приведенные таблицы показывают, сколь замечательный материал может дать химия для технического творчества.

Своими руками вы можете строить малую спортивную и туристскую технику из новейших синтетических материалов. Они дают возможность создавать необычные, стремительные и красивые формы машин будущего.

Стеклопластик — это материал, на растяжение не уступающий стали, а по удельному весу легче алюминия. Он не боится знакопеременных нагрузок (из него можно делать даже удочки и спиннинги).

Во время формирования стеклопластик не нуждается в огромных давлениях и высоких температурах. Процесс полимеризации (отвердевания) хорошо проходит уже при комнатной температуре, то есть при 15—18°С и выше. Стеклопластик состоит из двух основных частей: наполнителя (стеклоткань) и связующего вещества (смола). Для формирования вертикальных поверхностей изделия в связующее вещество вводится загуститель, препятствующий стеканию смол со стенок изделия. Для снятия изделия с матриц применяется разделительный слой, который предотвращает склеивание изделия с матрицей. Теперь коротко ознакомимся с каждым компонентом, а потом перейдем к технологии изготовления изделия.

НАПОЛНИТЕЛЬ

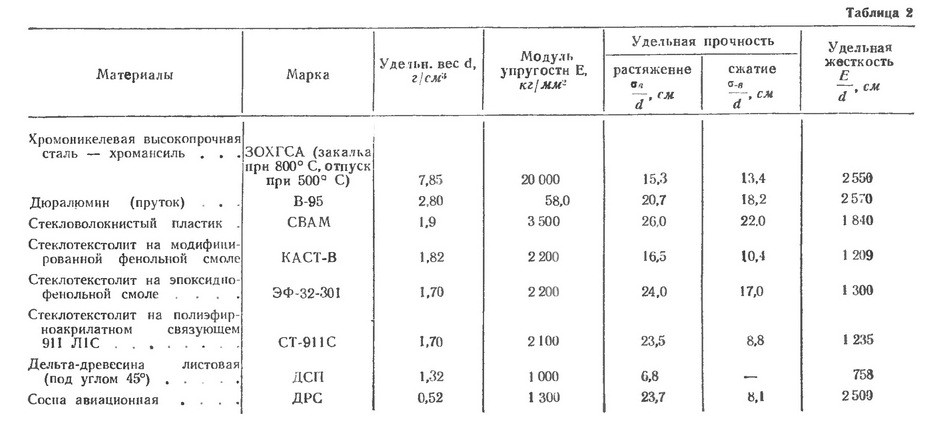

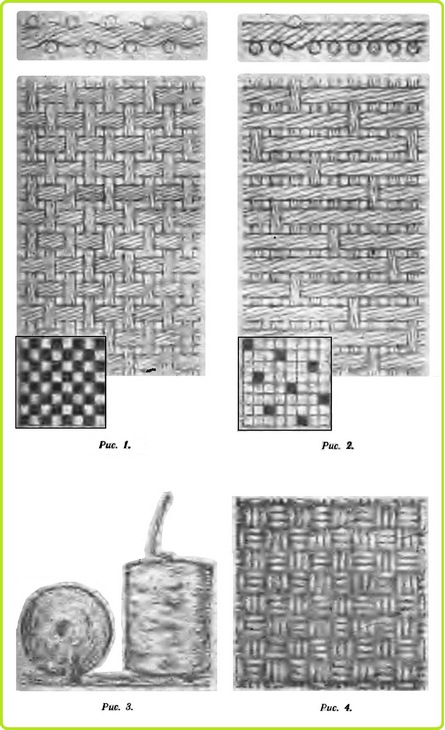

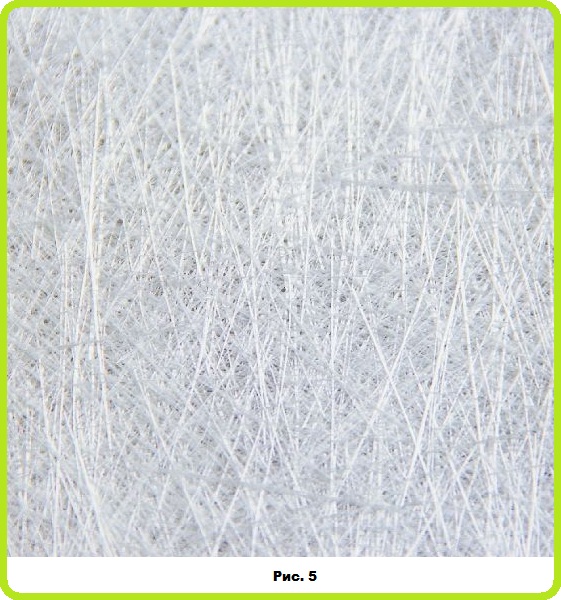

Наполнителем стеклопластика являются элементарные стеклянные волокна, которые скручиваются в нити. Из нитей ткут стеклоткань разной толщины (в зависимости от количества элементарных волокон, из которых свиты нити). Ткани разделяются по плетению на полотняные и сатиновые (рис. 1 и 2). Тончайшие нити, сложенные в длинный жгут, наматываются на бобину и могут быть использованы как ровница (рис.3), а ровница, сотканная полотняным переплетением, дает прочный и толстый материал — стеклорогожу (рис 4). Элементарные нити, насеченные по 5 см и беспорядочно разложенные пластом, образуют стекломат (рис. 5). Стекловолокна на стекломате при хранении и транспортировке удерживаются механическим способом (путем прошивания нитями) или склеены клеем, который растворяется связующим веществом при формовании. Материал для изделия выбирается в зависимости от назначения изделия, то есть принимаются во внимание формы, прочностные данные и т. п. Например: спиннинг, удочку, баранку руля необходимо изготовлять из стекложгута. Декоративный слом (внутренний и наружный) корпуса катера или гоночного автомобиля лучше выкладывать из стеклянной ткани «сатин 8/3», а силовой каркас делать из стеклорогожи.

Элементарные волокна на заводах покрывают тончайшим слоем замасливателя, или «шихтой» (обычно парафин). Парафинирование оберегает синтетические нити от склеивания, ломки и деформаций при хранении и транспортировке. Но оно резко нарушает прочность изделия из стеклопластика, так как парафин является хорошим разделительным слоем между наполнителем и связующим веществом, при плохом удалений шихты наблюдается расслаивание пластика, то есть плохое соединение смолы со стекловолокном. На больших производствах шихту снимают адгезийно-гидрофобным составом ГВС-9. Но его нужно довольно много. Можно это сделать и проще: проводить пламенем паяльной лампы по ткани. При этом по ткани побегут голубые огоньки — это выгорает парафин. Не следует держать огонь от лампы слишком долго на одном месте, так как начнется плавление стеклянных волокон. Если имеется возможность изготовить сушильный шкаф на температуру 300— 400°, то раскрой рекомендуется складывать в него.

Раскраивать стеклоткань лучше по шаблону на фанере острым сапожным ножом.

При работе со стеклотканями и стекломатами и особенно при обработке изделия из стеклопластика наждачными шкурками необходимо плотно застегивать одежду, надевать нарукавники, покрывать голову, так как стеклянная пыль может вызывать раздражение кожи. После работы необходимо хорошо очистить костюм и умыться.

СВЯЗУЮЩЕЕ ВЕЩЕСТВО

Связующим веществом могут служить различные синтетические смолы горячего и холодного отвердевания, а также цемент. Смолы горячего отвердевания, кроме высокой температуры, требуют еще и большого давления на каждый квадратный сантиметр, а значит, и фасонный пуансон для прижатия пласта к внутренним стенкам матрицы (при помощи больших гидравлических прессов). Для технического моделирования в условиях школьных кружков, клубов, станций, общественных КБ пригодны синтетические смолы, которые хорошо затвердевают в условиях комнатной температуры (от 15— 18°С и выше) и не требуют больших давлений. К таким смолам относятся эпоксидные смолы ЭД-5, ЭД-6, мочевино-формальдегидные типа МФ-9 и полиэфирные типа ПН-3 и ПН-6. Учитывая некоторые химико-технические данные: вредность, прочность, вязкость, лучше пользоваться смолой типа ПН-3, которая более других отвечает всем основным требованиям технического моделирования.

Полиэфирная смола ПН-3 представляет из себя прозрачную жидкость янтарного цвета. По цвету и густоте она очень похожа на свежий мед. Смолу следует хранить в чистой оцинкованной или эмалированной посуде в темном и холодном месте При попадании ультрафиолетовых лучей и в тепле срок службы смолы резко сокращается. Для быстрого отвердевания в смолу последовательно вводятся два компонента: 8% нафтеиата кобальта, который является ускорителем полимеризации. После тщательного и непрерывного перемешивания в течение 10 мин. можно вводить 3% «инициатора», которым является гидроперекись изопропилбензола (гипериз). Вторичное перемешивание производить 8 мин. Вводить гипериз не ранее 10 мин. после начала перемешивания. Совместно хранить и перевозить все эти компоненты не следует. Поскольку гипериз несколько вреден, то рекомендуется пользоваться перекисью циклогексанона, которую вводят 0,75—1%, а нафтенат кобальта — 2-3%.

Готовая смола теряет текучесть через 40—50 мин., а через 3—4 часа отвердевает до отлипания. Заготовлять смолу следует на 20—30 мин. работы, так как после этого срока смола начинает желатинизироваться и плохо пропитывает стеклоткань.

Если предстоит покрывать смолой вертикальные поверхности, то для уменьшения текучести смолы с изделия надо в раствор ввести 10% двуокиси кремния (белая сажа) или древесной муки.

Для удаления образовавшихся на изделии раковин от пузырей (которых не следует допускать при формовании) необходимо изготовить специальную шпаклевку. Она состоит из смолы и цемента. Следует учесть, что раствор смолы, смешанный с цементом, отвердевает через несколько минут.

Все работы со смолами полагается вести в резиновых перчатках (толстых черных) и с марлевой повязкой, закрывающей рот и нос.

Окраску изделий из стеклопластика на основе полиэфирных смол лучше производить пентофталевыми или глифталевыми красителями, растворяемыми скипидаром.

РАЗДЕЛИТЕЛЬНЫЙ СЛОЙ

Для снятия изделия из стеклопластика с макетами вынимания его из матрицы необходим разделительный слой, иначе изделие накрепко склеится с макетом или матрицей. Чтобы такого не случилось, применяется раствор поливинилового спирта, который наносится на поверхность с помощью кисти и высыхает через 2—3 часа, образуя тонкую пленку.

Раствор состоит из 5—7% поливинилового спирта, 65% спирта-ратификата (для сушки) и 30% дистиллированной или кипяченой воды.

Готовится этот раствор следующим образом. В малый объем холодной воды всыпается весь (5—7%) поливиниловый спирт (белый порошок) и размешивается до однородной массы. Постепенно добавляется вода (до указанного объема — 30%). Смесь надо поставить на закрытый огонь и, непрерывно помешивая, довести до температуры 80°С. У вас должна получиться однородная прозрачная масса, похожая на заваренный крахмал.

После остывания до комнатной температуры вводится спирт-ратификат (или технический). Макет (или матрица) должен быть хорошо промыт и обезжирен, иначе поливинил ложится плохо.

В качестве разделительного слоя применяются также смазки водных растворов казеина, метилцеллюлозы, восковые эмульсии, солидол.

ПОДГОТОВКА БОЛВАНКИ-МАКЕТА

Для того чтобы изготовить корпус любой машины из стеклопластика или стеклоцемента, необходимо сначала изготовить ее макет в натуральную величину. По макету вы изготовите простую или сложную (разборную) матрицу, а по готовой матрице сможете изготовить несколько одинаковых машин для себя и товарищей. Самое трудоемкое и ответственное дело — это изготовление макета.

Макет должен обладать идеальной поверхностью, точно совпадать по своим формам с задуманной конструкцией. На нем надо предусмотреть приливы для крепления других деталей, механизмов, фар, габаритных огней и вспомогательных кронштейнов (для крепления буферов, номерных знаков и т. п.). Но чем больше приливов в разных плоскостях, тем сложнее матрица и тем больше будет на ней разъемов. Когда вы создаете какую-то фасонную деталь на макете, то подумайте, как с этого места снимется матрица.

Материалами для макета могут быть доски, фанера, алюминий, воск, гипс, цемент, пластилин и даже глина. Можно пользоваться любым материалом, лишь бы получить нужные формы.

Самый лучший способ изготовления основного макета — это наборный. О том, как делать шпангоуты, лонжероны, стрингеры и другие детали, мы рассказывать не будем, так как все необходимые советы вы найдете в литературе по мелкому судостроению.

МАТРИЦЫ

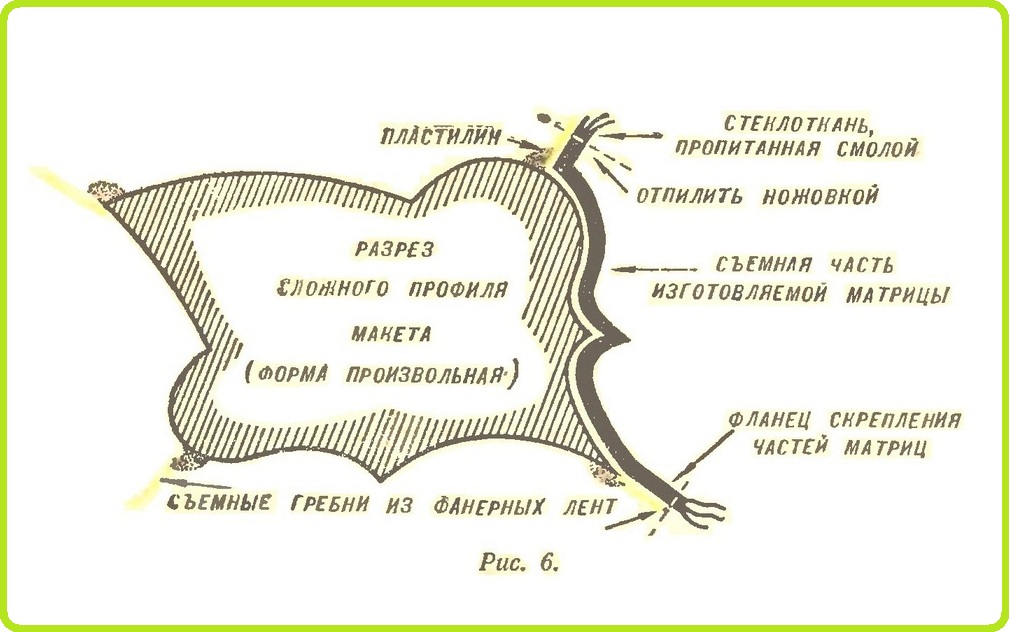

Прежде всего на макет нужно наложить разделительный слой. Слишком толстый слой класть не следует. После 2—3 часов сушки наносите второй тонкий слой и после полного высыхания ставите на пластилине разделительные гребни (покрытые также разделителем) для изготовления фланцев соединения матриц болтами (рис. 6). Теперь разведите смолу и между двумя гребнями кистью нанесите первый слой. Когда смола начнет желатинизироваться (станет студнеобразной), наложите первый слой подготовленной стеклоткани, хорошо прикатайте валиками.

Разведите новую порцию смолы и кистью хорошо пропитайте первый слой, потом второй, третий... Внимательно следите за пузырьками воздуха, выгоняйте их, как можно крепче прикатывайте и прижимайте слой к слою. На 1 кг стеклоткани у вас должно уходить 1,3 кг смолы.

Через сутки или двое (в зависимости от температуры и влажности помещения) ножовочным полотном спиливаются излишки стеклоткани и снимаются два первых гребня, отделяющихся от фланцев. Фланцы покрываются разделительным слоем и между каждым из них и следующим гребнем снова закладываются слои стеклоткани со смолой, то есть эти процессы повторяются до тех пор, пока все изделие не покроется слоями стеклоткани. Теперь, насверлив отверстий под болты," которые снова соединят матрицу в единое целое, мы приступаем к съему матриц.

СНЯТИЕ МАТРИЦ

Снимать матрицы нужно очень осторожно. Полная полимеризация смолы протекает в течение 15—20 суток при температуре 15—20°С. Для снятия необходимо приготовить побольше тонких и длинных клиньев, которые нужно подсовывать под отделяемую часть, постепенно и равномерно отрывая ее от разделительной пленки. Когда части матриц сняты, их надо хорошо проверить, убрать шпаклевкой раковины, где нужно —- подшкурить до блеска, хорошо промыть теплой водой с мылом и высохшие (в разобранном состоянии) аккуратно покрыть поливиниловым спиртом или другим разделительным слоем.

ИЗГОТОВЛЕНИЕ КОРПУСА

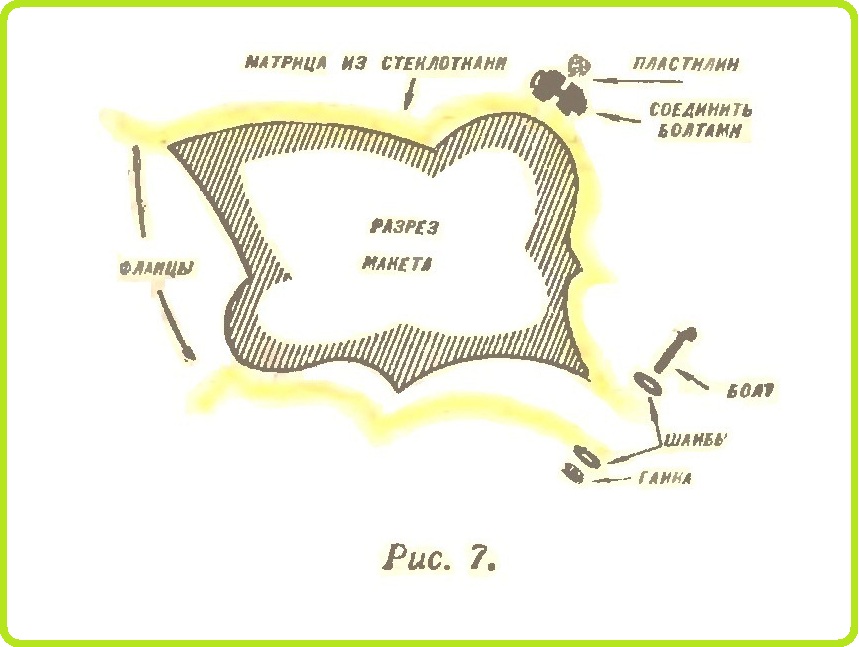

Хорошо высохшие матрицы нужно свинтить болтами (предварительно смазанными солидолом, с шайбами с двух сторон (рис. 7). Чтобы смола не вытекала из матриц, щели разъемов с внешней стороны промажьте пластилином.

Теперь начинайте закладывать свое изделие. Прежде всего покрасьте его, то есть нанесите первый слой, введя в смолу нужный пигмент. Когда пигмент начнет желатинизироваться, закладывайте декоративный слой стеклоткани, потом один-два силовых (типа стекло-рогожи или стекломата) и снова декоративный — внутренний. Если форма корпуса машины или судна позволяет, то его можно выложить сразу, а если нет, то, когда заполимеризуется одна сторона, матрицу надо повернуть и выложить вторую сторону. Если, конечно, к ней можно подобраться... А как быть, если нельзя? Выходы все же есть. Можно, например, изготовить детали и, когда отвердеют, склеить.

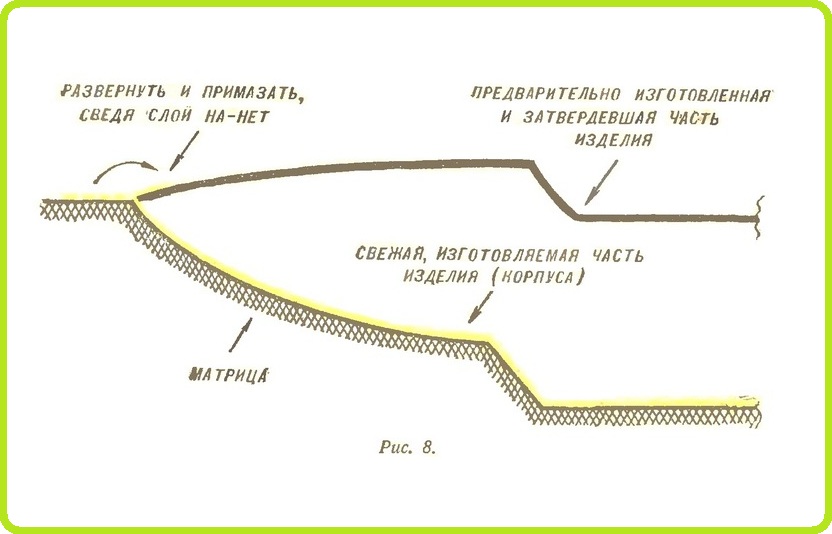

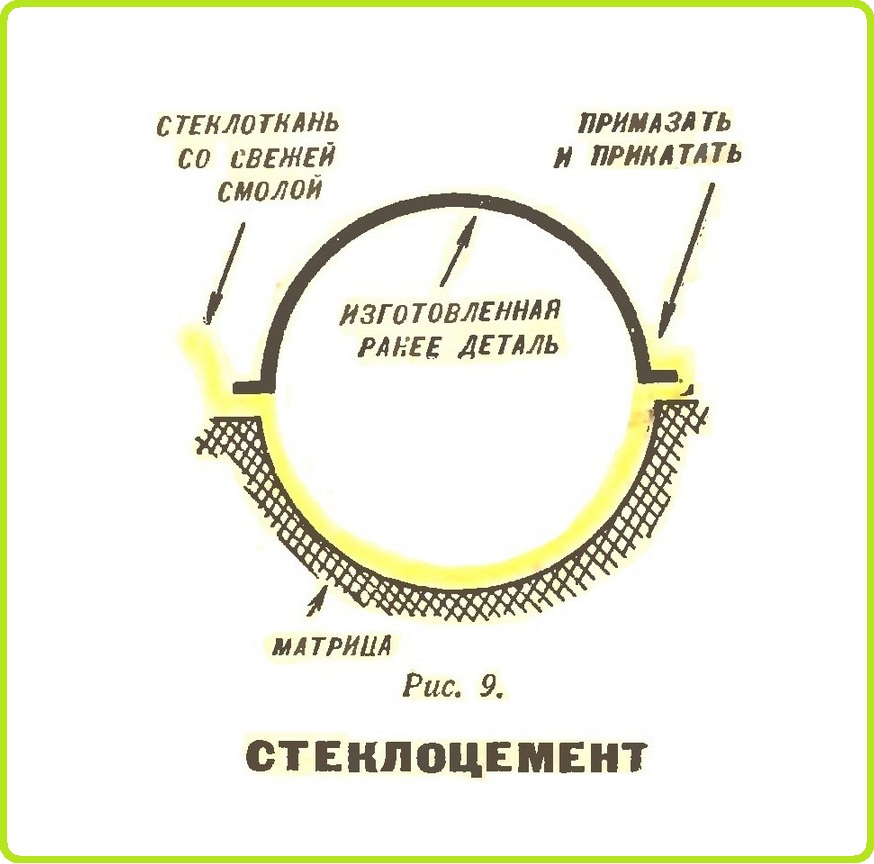

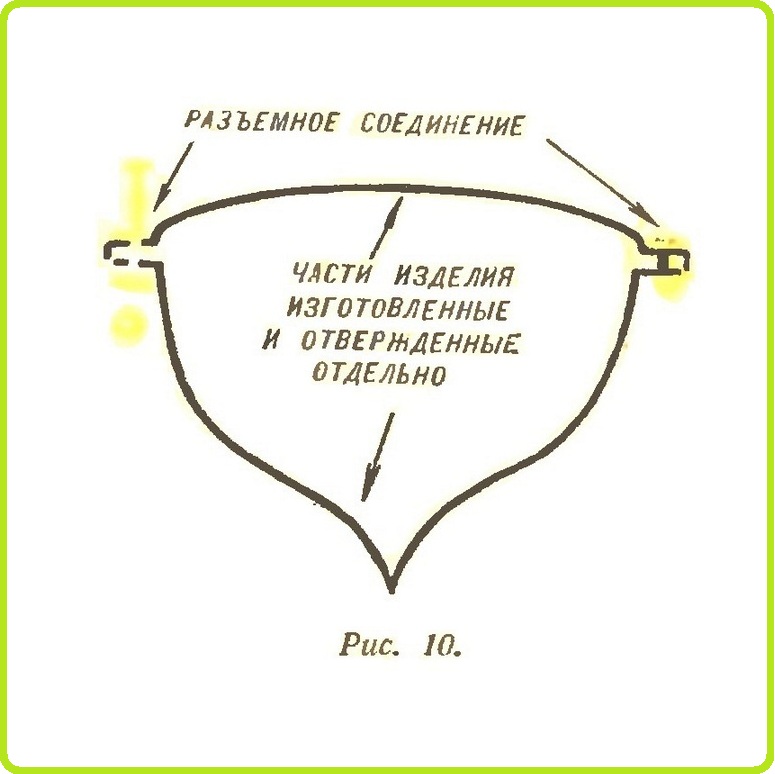

На некоторых сложных корпусах можно предусмотреть фланцевое соединение неразборное (рис. 8 и 9). Когда части корпуса изготовлялись отдельно и соединялись болтами, получалось соединение разборное (рис. 10).

СТЕКЛОЦЕМЕНТ

Работа со стеклоцементом проводится почти так же, как и со стеклопластиком. Изменяется только одно связующее, то есть вместо смолы применяется цемент. Из декоративных стеклотканей лучше всего «сатин СТТ (б) С2».

Стеклоцемент представляет собой слоистый анизотропный конструкционный материал, где упрочняющим каркасом (наполнителем) является стеклянное волокно бесщелочного состава.

В качестве связующего состава нужно использовать глиноземистый цемент. В случае применения портланд-цементов стекловолокно нужно защищать от агрессивного воздействия гидрата окиси кальция, для чего можно использовать, например, этинолевый лак (раствор ли-винилацетилена в ксилоле).

Процесс изготовления стеклоцемента заключается также в послойной укладке стекловолокнистых материалов на макет или в матрицу с последующим цементированием каждого слоя водоцементным раствором состава: вода —1 кг, цемент — 2 кг. Толщина одного слоя составляет 0,8—1,2 мм.

Чем выше марка цемента (400, 500, 600...), тем крепче изделие. При марке 500 и более и волокнах толщиной не менее 15—20 микрон лучше выдерживать соотношение вода — цемент, не превышающее 0,45—0,5. Слой цементного клеи должен быть наименьшим, но хорошо пропитать все волокна армирующего материала.

Удельный вес изделий из стеклоцемента составляет 1,40—1,85 г/см3. После нескольких замораживаний оттаиваний прочность стеклоцемента увеличивается (после 50—60 циклов — на 20—30%). Стеклоцемент — это негорючий и неразмокающий материал.

Теперь, заглянув в таблицу, вы сможете определить необходимое вам количество слоев и приступить к изготовлению любой машины, лодки, катера из замечательных новых материалов, созданных химией.

Д. ИЛЬИН

Журнал Моделист Конструктор 1964.

Похожие материалы:

Изготовление деталей из стекловолокна