Способы соединения деталей клепкой

Для соединения разнородных материалов, например металла с деревом, а также, если другие соединения невозможны по конструктивным соображениям, в практике моделизма применяются заклепочные соединения.

Расположение заклепок в заклепочном шве может быть однорядным, двухрядным и многорядным. В последних случаях заклепки ставят в шахматном порядке.

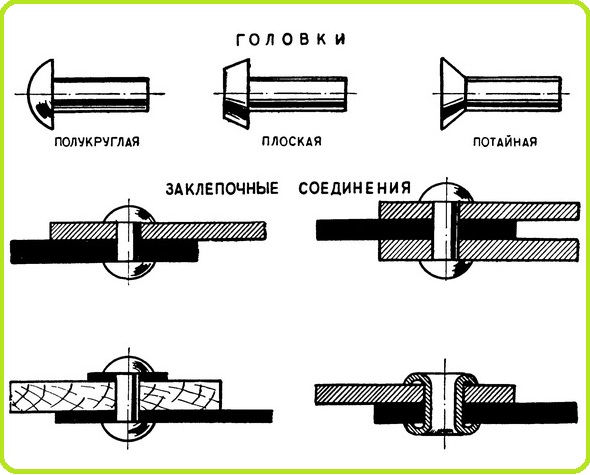

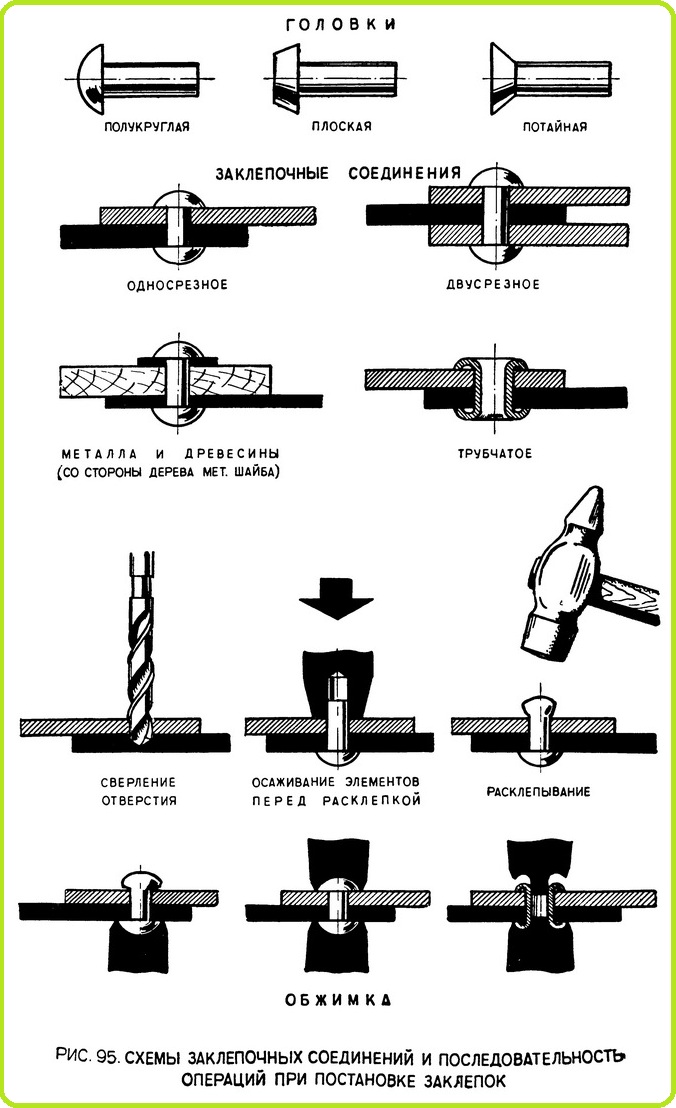

По форме головок различают три основных вида заклепок: с полукруглыми, плоскими и потайными головками. Кроме того, применяются еще и трубчатые заклепки (пистоны).

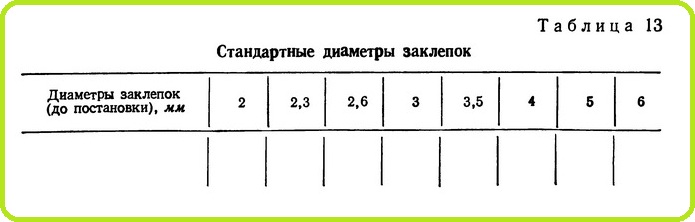

Стандартные диаметры заклепок приведены в табл. 13.

Стандартные диаметры заклепок.

Схемы заклепочных соединений показаны на рис. 95.

Рис. 95. Схемы заклепочных соединений и последовательность операций при постановке заклепок

Длину заклепки принимают равной толщине склепываемого пакета плюс 1,5 диаметра заклепки для образования замыкающей головки.

Как соединить детали заклепками?

Порядок постановки заклепок следующий:

— размечают центры отверстий под заклепки, затем соединяемые листы плотно прижимают друг к другу и сверлят отверстия, диаметр которых должен быть на 0,1 мм больше диаметра заклепки;

— вставляют заклепку и, поддерживая снизу готовую головку, ударами молотка обжимают материал вокруг заклепки специальной натяжкой, представляющей собой круглый стержень с просверленным в торце его отверстием, диаметр которого несколько больше диаметра заклепки. Натяжка создает более тесное прилегание склепываемых деталей или листов друг к другу. В особенности это важно в случае соединения дерева с металлом;

— поддерживая снизу готовую головку заклепки массивной поддержкой, равномерно расклепывают свободный конец ножки заклепки молотком, стараясь придать ему форму бочонка. Окончательную форму придают замыкающей головке с помощью стальной обжимки, на конце которой имеется углубление, соответствующее форме головки.

Полукруглую обжимку можно сделать следующим образом. Придав отрезку прутковой стали форму, показанную на рис. 96, засверливают в его торце отверстие, по диаметру и глубине равное головке заклепки. Затем, подобрав стальной шарик подходящего диаметра, кладут его на чугунную плиту, накладывают на него отверстием заготовленный стержень и сильным ударом молотка вдавливают шарик внутрь отверстия. При этом шарик оставляет внутри оправки гладкий отпечаток и выравнивает след от конца сверла. Затем конец стержня заправляют и калят с последующим отпуском до желтого цвета.

Если заклепок нет, то их можно изготовить самому из латунной, медной или алюминиевой проволоки. Приспособление для изготовления заклепок показано на рис. 96.

Рис. 96. Обжимки и приспособление для изготовления заклепок

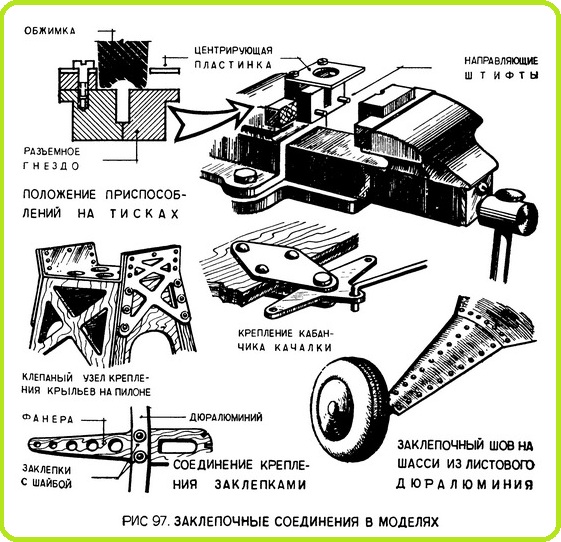

Примерами заклепочных соединений могут служить конструкции, изображенные на рис. 97.

Соединение дерева с металлом заклепками успешно применяют для крепления узлов крыльев на тяжелых летающих моделях, опор управления и т. д. Можно рекомендовать способ приклепывания металлических креплений к фанере с последующим приклеиванием ее к деревянному каркасу.

При соединении дерева с металлом под головку заклепки необходимо подкладывать шайбу, чтобы предотвратить чрезмерное смятие древесины от ударов при постановке заклепки.

Постановка трубчатых заклепок заключается в развальцовке кернером или специальным бородком свободного конца трубки-пистона, как показано на рис. 95.

Рис. 97. Заклепочные соединения в моделях

Источник. Гаевский О. Книга "Авиамоделирование"

Похожие материалы: