Вращающийся задний центр

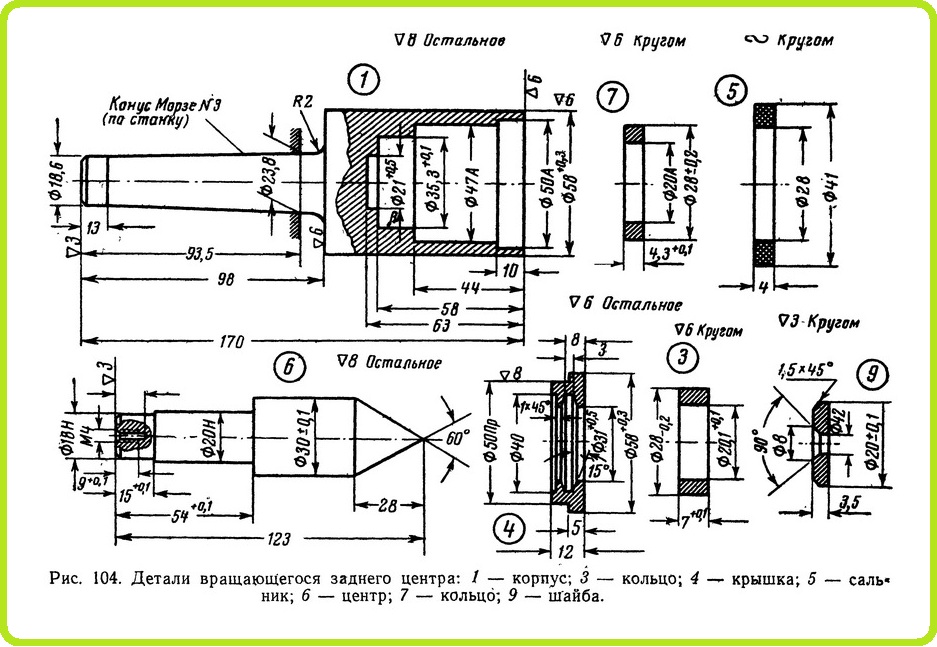

Корпус 1 центра (рис. 104) имеет хвостовик с конусом Морзе по пиноли задней бабки токарного станка и ступенчатое цилиндрическое отверстие строго по оси корпуса, в которое вставляются все остальные детали центра.

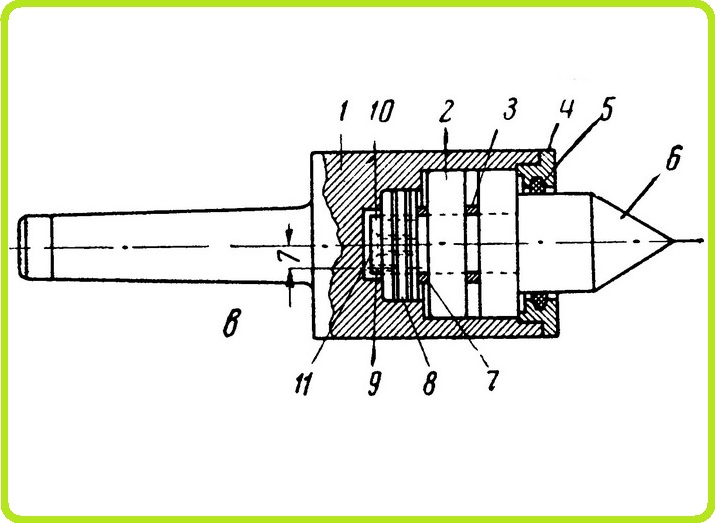

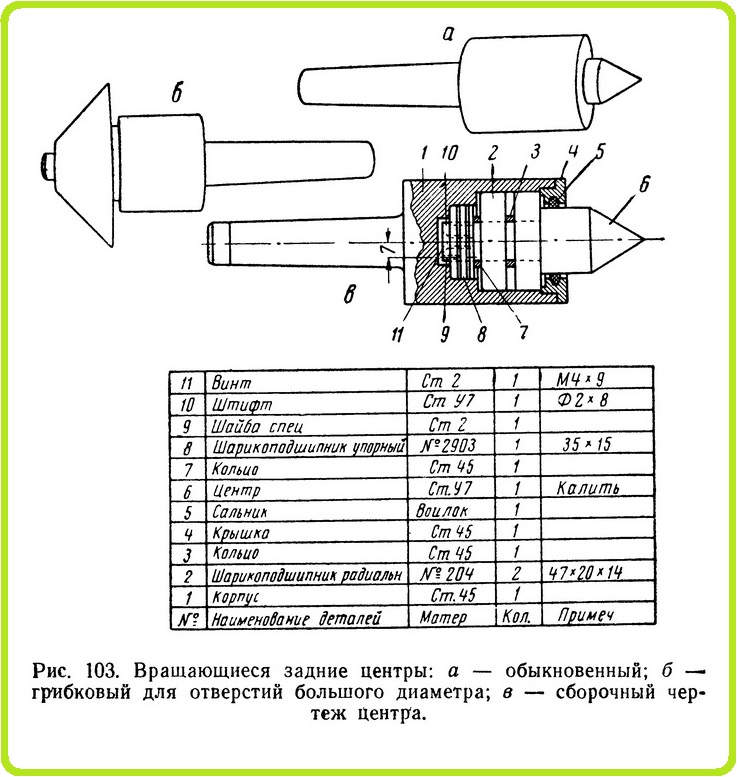

Центр 6 вращается в однорядных радиальных шариковых подшипниках 2 (см. рис. 103), осевое усилие воспринимается упорным шариковым подшипником 8 (см. рис. 103), который крепится к центру винтом 11.

Взаимное расположение подшипников фиксируется кольцами 3 и 7 (рис. 104).

Отверстие в корпусе закрывается крышкой 4, имеющей выточку для сальника 5, препятствующего вытеканию смазки и предохраняющего ее от загрязнения.

Приспособление имеет восемь точеных и три покупных летали (шариковые подшипники). Чтобы не снижать жесткости приспособления, его следует применять не с переходными втулками, а вытачивать хвостовик «по месту».

Рис. 103. Вращающиеся задние центры: а- обыкновенный; б- грибковый для отверстий большого диаметра; в-сборочный чертеж центра.

На чертежах приведены детали центра с конусом Морзе № 3. Для использования центра на станках, в которых гнездо пиноли задней бабки имеет конус другого размера, достаточно выточить корпус с хвостовиком «по месту». Все остальные его размеры можно сохранить без изменений.

Если требуется использовать приспособление для обработки труб или втулок, у которых внутренний диаметр больше наружного размера центра 6, то рабочий конец центра следует изготовить в виде грибка, как показано на рисунке 103, б, а остальные размеры сохранить.

Самой сложной частью работы является расточка отверстий в корпусе. приспособления. Все внутренние диаметры отверстий и хвостовик у корпуса должны быть строго соосны. Поэтому одну из сторон корпуса надо изготовить в конусной втулке. Обработку корпуса следует начать с обточки конуса, а затем последовательно расточить отверстия. Если конус соответствует гнезду шпинделя, можно обойтись без изготовления втулки, использовав вместо нее гнездо шпинделя.

Расточку отверстий в корпусе ведут от торца последовательно, начиная с меньшего. Так удобнее измерять. Кроме того, если в начале расточки диаметра (при снятии пробной стружки) обнаружится, что снят больший слой металла, чем надо, положение можно исправить, отведя резец или сточив его вершину при помощи оселка. При такой последовательности расточки опасность окончательно испортить отверстие значительно уменьшится.

Расточка диаметра под крышку не требует повышенной точности, так как крышку можно подогнать по месту.

Расточка для подшипников 2 и 8 (см. рис. 103) должна быть под напряженную посадку, для крышки 4 — под прессовую. Еще лучше крышку сделать на резьбе. Ее легче будет вывернуть, чем выпрессовывать для наполнения корпуса смазкой.

Крышку 4 точат с одного установа. Наружный диаметр уступа подгоняют по месту. Если крышка будет с резьбой, то для вывертывания ее на наружном торце придется просверлить два отверстия и сделать специальный ключ.

Во время изготовления крышки оставляют припуск 0,5—1,0 мм для последующей обработки большего торца и большего наружного диаметра.

Кольца 3 и 7 можно изготовить одновременно: выдвинуть пруток из патрона на длину, достаточную для изготовления обоих колец и на их отрезание; просверлить сверлом диаметром 19,8 мм (оно немного «разобьет» отверстие) или сверлом меньшего диаметра; расточить до диаметра 19,9 мм и развернуть разверткой диаметром 20 мм; затем отрезать кольцо 3; после этого расточить до размера кольцо 7 и отрезать его. Отрезать кольца следует скошенным резцом, тогда маленький заусенец, который останется в отверстии, можно будет снять шабером вручную.

Изготовление шайбы 9 сложности не представляет. Отрезать ее также следует скошенным резцом.

Сальник 5 из войлока можно аккуратно вырезать маленькими кривыми ножницами по разметке любым циркулем.

Центр 6 должен быть закален и отшлифован. Поэтому диаметры, которые предстоит шлифовать под подшипники, необходимо точить с припуском плюс 0,5—0,6 мм. Точить центр целесообразно с одного установа, острием к патрону. Конусную часть надо обточить с припуском, а чистовую стружку проточить скошенным отрезным резцом, тогда конус получится острым.

Закаливать центр следует, опуская его в воду вертикально острием вниз и перемещая по вертикали вниз и вверх (для уменьшения деформации).

Рис. 104. Детали вращающегося заднего центра: 1 — корпус; 3 — кольцо; 4 — крышка; 5 — сальник; 6 — центр; 7 — кольцо; 9— шайба.

Закаленный центр шлифуют, зажав за больший диаметр. Вначале нужно отшлифовать посадочные диаметры под напряженную посадку подшипников, затем полностью собрать центр в гнезде шпинделя или во втулке, обточить до размера по наружному диаметру корпус вместе с крышкой и отшлифовать конус, вращая центр при помощи хомутика. Это и обеспечит точность вращения центра и соосность его острия с осью хвостовика. Если шлифовать придется шкуркой, припуск надо оставить 0,05 мм. Деформация, возникшая во время закалки, при этом сохранится.

Источник "В школьной мастерской Знай и умей"

Похожие материалы: