Термическая обработка стальных деталей

В процессе изготовления металлических изделий часто бывает желательно, а то и просто необходимо изменять механические свойства отдельных деталей, в частности их твердость и прочность. Одним из способов изменения механических свойств является термическая (тепловая) обработка. Она очень широко применяется при изготовлении изделий из стали. Необходимость в ней нередко возникает и в школе. Поэтому мы сообщим те сведения, которые понадобятся при изготовлении некоторых станочных приспособлений и инструмента.

То изменение механических свойств, которое происходит во время термической обработки, вызывается изменением внутреннего строения (или, как говорят, структуры) металла.

Сущность термической обработки заключается в нагреве детали до определенной температуры, выдержке при этой температуре и охлаждении со скоростью, обеспечивающей получение нужной структуры, а следовательно, и требующихся механических свойств.

Температура нагрева и скорость охлаждения зависят от химического состава стали и тех механических свойств, которые необходимо получить.

Выдержка при нагреве дается для того, чтобы деталь успела прогреться на всю свою толщину. Время выдержки определяется размерами поперечного сечения детали и теплопроводностью металла (она зависит от химического состава).

Виды термической обработки

Существуют четыре вида термической обработки:

отжиг;

нормализация;

закалка;

отпуск.

Все эти виды отличаются один от другого температурой нагрева и скоростью охлаждения.

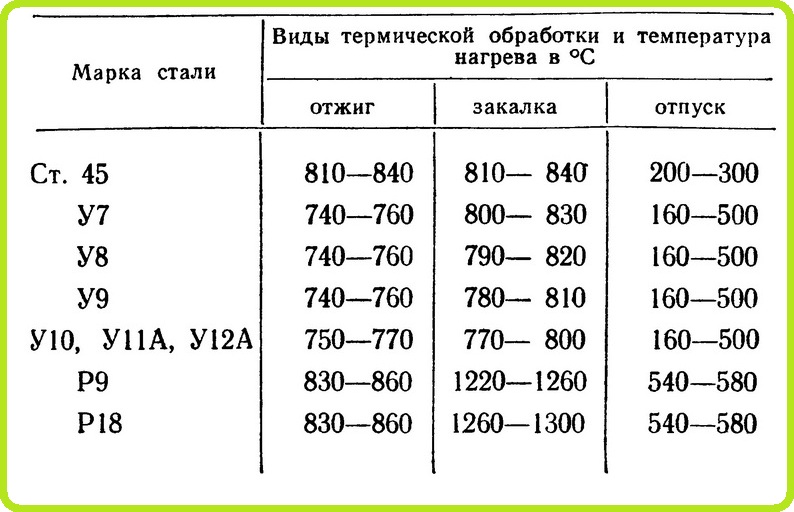

Ниже приводятся ориентировочные режимы термической обработки тех марок сталей, с которыми приходится иметь дело в школьной мастерской.

Для пружин, кроме специальных сталей, применяют углеродистые стали со средним содержанием углерода 0,50—0,65%.

Пружины подвергают закалке и отпускают при температуре 350—500°.

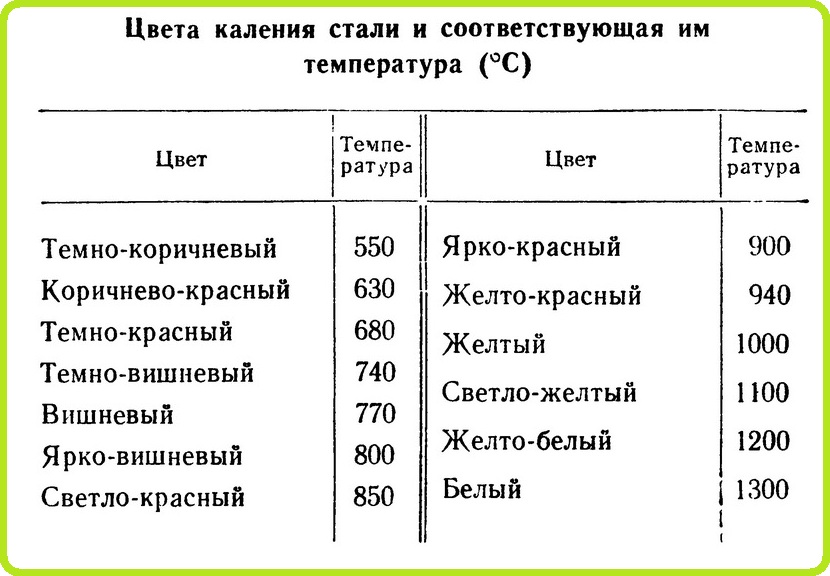

Контроль температуры нагрева следует производить термопарой. При отсутствии термопары температуру нагрева деталей можно приближенно определять на глаз по цветам каления.

Цвета каления стали и соответствующая им температура (°С)

Отжиг производится для снижения твердости и облегчения механической обработки кованой, литой или закаленной заготовки. Он может потребоваться и для того, чтобы высверлить из детали обломок метчика или сверла. Твердость детали после отжига будет тем меньше, чем медленнее происходит ее остывание. Поэтому охлаждение деталей следует производить вместе с печью: выключить печь, оставив в ней нагретые детали.

Нормализация имеет то же назначение, что и отжиг, но занимает намного меньше времени, так как нагретые детали вынимают из печи и охлаждают в спокойном воздухе (не на сквозняке!). Твердость при нормализации получается несколько выше, чем при отжиге. Быстрорежущие стали нормализации не подвергают, так как при охлаждении на воздухе они приобретают высокую твердость. Для малоуглеродистых сталей нормализация заменяет отжиг.

Закалка. В результате закалки деталь приобретает повышенную твердость и прочность. Этот вид термической обработки характеризуется очень быстрой скоростью охлаждения. Скорость охлаждения можно изменять в широких пределах, подбирая соответствующую охлаждающую среду Так, например, скорость охлаждения в воде, нагретой до 50°, в шесть раз меньше, а в трансформаторном масле при 18° в пять раз меньше, чем в воде при температуре 18°.

Иметь в мастерской (да и на производстве тоже) набор охлаждающих жидкостей весьма затруднительно, да это и не требуется закаливание деталей из простой углеродистой стали обычно производят в воде при 18°, легированных сталей — в масле, а быстрорежущей —в струе воздуха.

Для предупреждения охлаждения деталей при закаливании очень важно быстро перенести нагретую деталь из печи в охлаждающую среду Мелкие детали следует брать подогретыми щипцами.

Деформация детали при термической обработке

Резкое охлаждение и происходящие при нем изменения структуры вызывают возникновение внутренних напряжений металла. Под влиянием этих напряжений во время закалки происходит деформация (коробление) деталей. Восстановление формы детали после закалки производится шлифованием при помощи шлифовального круга (но не шкурки!). Поэтому предварительную механическую обработку закаливаемых деталей нужно производить с припуском 0,4—0,5 мм.

На величину деформации влияет форма детали, скорость охлаждения и способ погружения детали в охлаждающую жидкость. Чрезмерная скорость охлаждения и неправильный способ погружения могут вызвать такую значительную деформацию, что ее не удастся устранить и шлифовкой. Кроме того, внутренние напряжения могут превысить прочность материала, и тогда на детали образуются трещины.

О том, как погружать в охлаждающую жидкость нагретые детали приспособлений на примере

«Закаливать центр следует, опуская его в воду вертикально острием вниз и перемещая по вертикали вниз и вверх (для уменьшения деформации). Закаленный центр шлифуют, зажав за больший диаметр.»

Внутренние напряжения достигают наибольшей величины в местах изменения сечения детали (например, у буртика точеной детали). Во избежание появления трещин переход от одного сечения к другому полагается делать плавным. При точении детали это достигается закруглением вершины резца. Радиус закругления следует делать возможно большим.

Проверка твердости деталей

Для проверки твердости закаленных деталей существуют специальные приборы, которыми школы обычно не располагают. Но проверить качество закалки можно и простым напильником: на закаленной поверхности он будет скользить, не оставляя следа.

Сравнить твердость двух закаленных деталей можно при помощи царапанья или удара. След останется на менее твердой детали.

Отпуск. Для уменьшения внутренних напряжений в детали и повышения вязкости материала, из которого она изготовлена, после закалки производят отпуск.

Практически различают три основных вида отпуска: низкий (нагрев до 150—220°), средний (350—450°) и высокий (500—650°). Низкий отпуск лишь немного уменьшает внутренние напряжения, но почти не снижает твердости. Его применяют при изготовлении инструмента. Высокий отпуск снижает твердость, повышает пластичность. Охлаждение при отпуске обычно производится в спокойном воздухе.

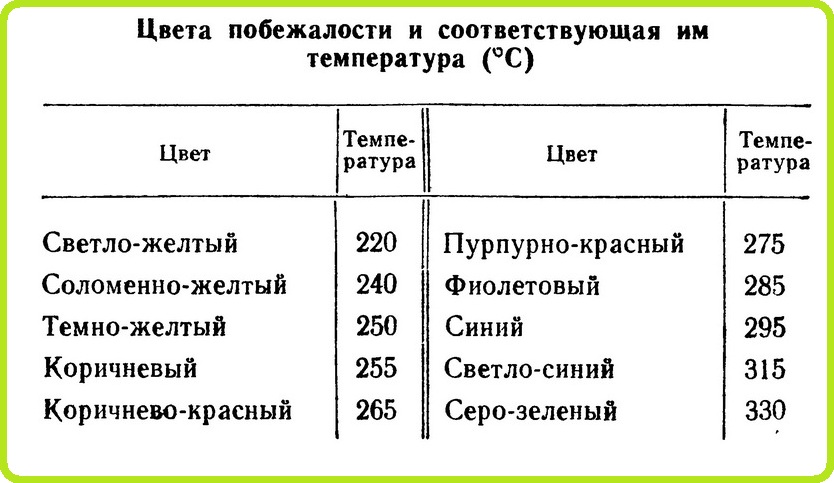

Определение температуры детали при нагреве для отпуска можно с достаточной точностью производить на глаз по так называемым цветам побежалости — цветовым оттенкам, которые появляются на поверхности стали (ее нужно отшлифовать шкуркой или напильником) при нагреве.

Цвета побежалости и соответствующая им температура (°С)

Меры безопасности

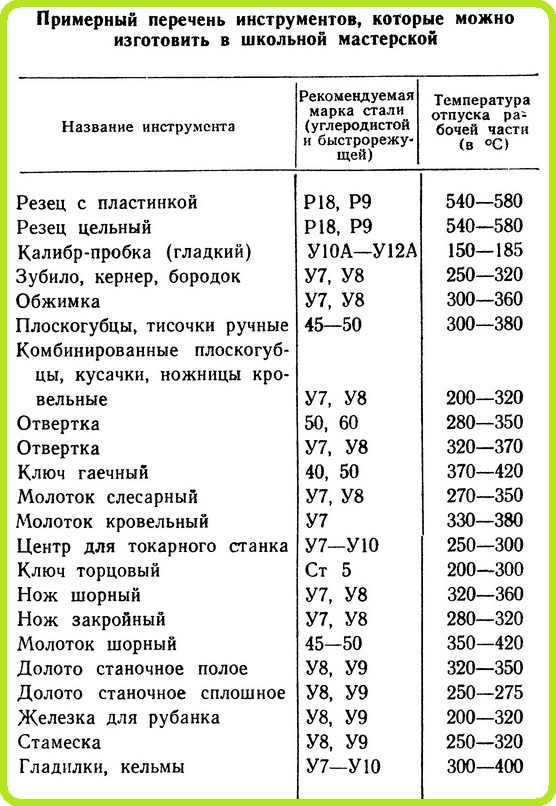

В школе нередко приходится самостоятельно изготовлять слесарный инструмент, резцы, перовые сверла и др. Поэтому здесь приводятся некоторые из этих инструментов и рекомендуемые марки углеродистой стали для их изготовления, а также температуры отпуска рабочей части (специальные стали не указаны).

Примерный перечень инструментов, которые можно изготовить в школьной мастерской

Выполнение любой из термических операций требует обеспечения некоторых предупредительных мер, иначе можно получить ожог или вызвать пожар.

Ни в коем случае нельзя брать заготовку голыми руками: светиться она начинает при температуре 450—500°, а эта температура в несколько раз превышает ту, которая вызовет тяжелый ожог.

Работать нужно только в рукавицах, а брать заготовку клещами.

При погружении раскаленной заготовки в масло возможно его загорание. Чтобы не получить ожога каплями горящей жидкости, нельзя наклоняться над баком с маслом. Сам бак (разумеется, металлический) должен стоять на листе металла в стороне от горючих предметов и веществ под колпаком с вентиляцией. В обычной мастерской-классе можно применять закалку только в воде.

Кожух электрической печи необходимо заземлить, а работающий у печи должен стоять на резиновом коврике.

Источник "В школьной мастерской Знай и умей"

Похожие материалы:

Использование и копирование материала допускается с указанием активной ссылки